Introduction

농업에서 사용되는 수평 교반 형태의 교반기는 축분, 석고 등을 교반 후 호기 발효시켜 양송이를 재배하는 배지 교반 작업(Yoo et al., 2018)뿐만 아니라 축산 농가에서의 분뇨로 인한 악취와 가스 발생 저감 등 환경 개선 효과를 위한 퇴비 교반 작업에 사용되고 있다. 2020년 3월부터 의무화된 ’퇴비 부숙도 검사’로 인해 퇴비 교반 작업은 축산농가에서는 필수 작업이 되었다. 또한 퇴비 교반 회수를 증가시킴에 따라 병원균사멸에 필요한 고온을 장기간 유지할 수 있고(Park et al., 2006), 축산 농가의 악취와 가스 발생 저감 등 환경 개선 효과를 위해 축산 농가에서는 중요한 작업이다.

산업 전반에서 사용되는 수직형 교반기의 교반날 형상, 회전속도, 크기에 따른 실험적 연구뿐만 아니라 수치 해석적 연구가 활발히 이루어지고 있다(Yang et al., 2003; Choi et al., 2013). 하지만 농업에서 쓰이는 수평형 교반기에 관한 연구는 수직형 교반기에 비해 교반날 형상에 따른 수치 해석적, 실험적 연구가 부족하다. 또한 현재 교반기 제작 회사에서 제공하고 있는 교반 성능 지표는 시간대비 얼마나 많은 부피를 교반 할 수 있는 가에 대한 작업 성능에 대한 지표이기 때문에 교반이 잘 이루어지는가에 대한 교반 성능지표는 부족하다.

본 연구는 시중에 판매되고 있는 5가지 퇴비 교반기를 선정하여 각 교반날을 3D 모델링 후 입자 거동 해석(DEM, Discrete Element Method)을 통해 교반이 잘 되었는가에 대한 교반 성능은 교반율을 통해 비교 분석하고자 한다. 교반율을 분석하기 위해 제안된 여러 종류의 교반 지수 중 C.V값(; 변동계수, Coefficient of Variation)을 사용하여 교반율을 계산하였다.

Materials and Methods

교반 시뮬레이션

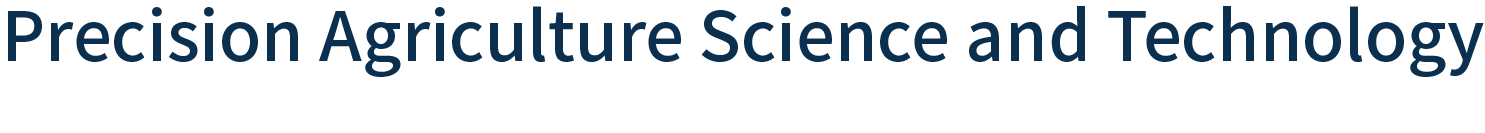

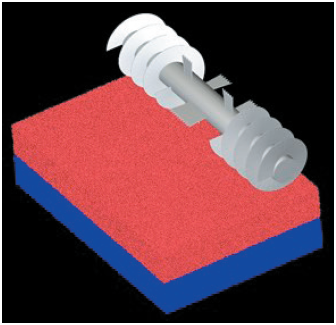

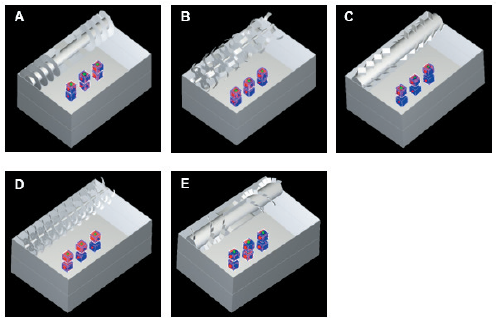

3D 모델링 프로그램인 Inventor (Autodesk Inventor Professional 2023, Autodesk Inc, USA)를 통해 3D 형상화 작업을 진행 후 입자 거동 해석 시뮬레이션 프로그램인 Rocky-DEM (Rocky-DEM 4.4.1, Rocky Inc, USA )을 사용하여 입자 거동 해석 시뮬레이션을 진행하였다. 해석 시 교반날은 시중에 판매되고 있는 5가지 제품을 선택하여 모델링하였다(Fig. 1).

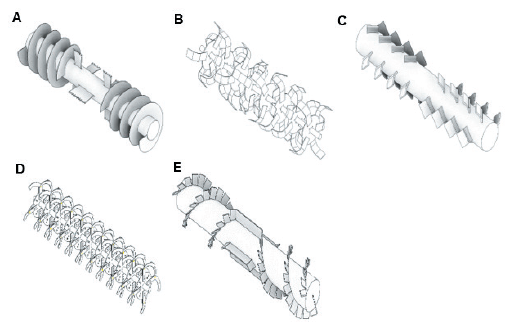

실제 교반기가 작업 시 교반날의 회전속도, 이동속도는 100 RPM ~ 850 RPM, 0.1 m/s ~ 0.2m/s로 가변적으로 작동한다(Reitbauer and Schmied, 2021). 시뮬레이션 초기 설정은 200 RPM으로 설정하였지만, 입자들이 상자 밖으로 튀어나가거나 한쪽으로 치우치는 현상으로 회전속도는 100 RPM, 이동속도는 0.1 m/s로 설정하였다.

시뮬레이션 시간은 교반날 전진속도 0.1 m/s로 박스 처음부터 끝까지 걸리는 시간 10초로 교반이 이루어지도록 하였고, 저장 단계는 300으로 설정하였다(Table 1).

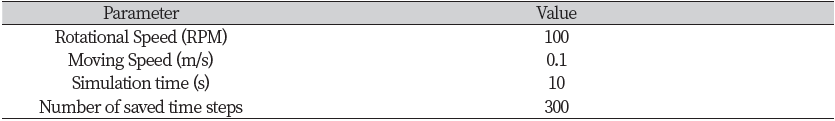

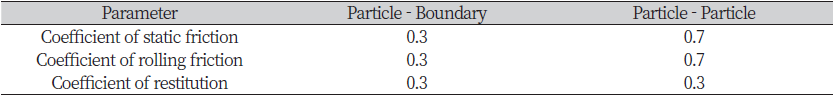

입자들이 들어갈 상자는 가로 1,000 mm, 세로 1,500 mm, 높이 500 mm로 모델링하였으며(Table 2), 교반 시간에 따른 입자 혼합 양상을 관찰하고 교반 성능을 평가하기 위해 상자 속에 Particle A과 Particle B 두 그룹으로 나누어 초기 설정을 정하였다. 교반 하기 전 초기 상태를 시각화하기 위해 두 그룹의 색상을 다르게 하여 시각화 하였다(Fig. 2).

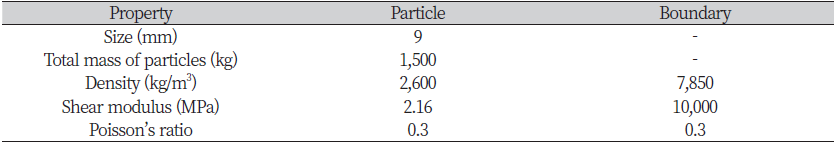

지름 9 mm 입자 총 1,500 kg을 상자 상·하층부에 Particle A와 B 1:1 비율로 상자 내부를 일부 채웠다. 입자의 밀도는 모래의 평균 밀도인 2,600 kg/m3. 교반 날과 상자의 밀도는 스테인리스 스틸로 가정하여 스테인리스 스틸의 밀도인 7,850 kg/m3을 사용하였다(Table 3). 그 외의 탄성계수, 포아송비, 반발계수, 정적 마찰계수, 구름 마찰계수는 기존 DEM 관련 논문과 마찰계수 실험 관련 논문을 참고하였다(Uesugi and Kishida, 1986; Uesugi et al., 1988, 1989; Owen and Cleary, 2009).

밀도는 입자 거동 해석 시뮬레이션에서 관성력을 계산할 때 필요하며(Son, 2020), 탄성계수와 포아송비는 입자와 입자 사이, 입자와 교반날 사이의 접촉 반발력, 마찰계수와 반발계수는 탄성 반발력과 소성 반발력 그리고 마찰력에 영향을 준다(Table 4).

교반율 정의

교반율은 Box 속 입자의 개수를 측정한 후 그것의 표준편차를 평균값으로 나눈 뒤 100을 곱하여 변동계수 C.V (Coefficient of Variation)를 구한다(Eq. 1). 본 연구는 위와 같은 방법으로 교반율을 각각 구한 후 비교하여 정확한 교반 성능을 분석하고자 한다. C.V값이 작으면 작을수록 교반이 잘 되었다는 것을 의미한다(Thompson et al., 2011).

C.V = × 100% (1)

Where, σ = Standard deviation

μ = Average

Results and Discussion

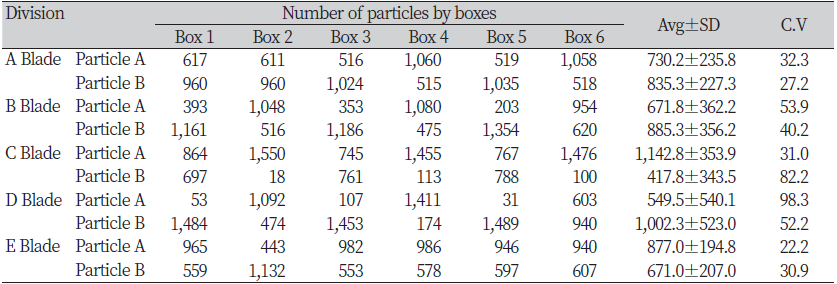

교반 후 C.V값을 구하기 위해 단위부피의 Box를 교반이 되어진 곳의 임의의 위치에 6개를 생성하였다(Fig. 3). Box안 Particle의 개수를 계산하여 C.V값을 구하였다.

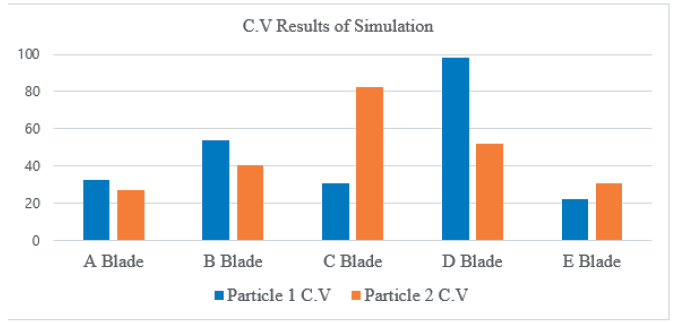

각 교반기 Blade의 C.V값은 Table 5와 같으며, A Blade C.V값 32.3, 27.2, B Blade C.V값 53.9, 50.2, C Blade C.V값 31.0, 82.2, D Blade C.V값 98.3, 52.2, E Blade C.V값 22.2, 30.9이다. A Blade와 E Blade는 다른 교반기보다 C.V값이 30정도 낮아 교반이 잘 되었다는 것을 확인하였다. D Blade는 C.V값이 98.3으로 가장 높은 값을 보여 교반이 잘 되지 않는다는 것을 확인하였다. 또한,D Blade와 E Blade 같이 Particle A와 Particle B의 C.V값의 차이가 51.2, 46.1로 차이가 많이 나는 것은 단순하게 혼합도가 떨어지는 것이 아니라 입자가 위,아래로 유동이 잘 되지 않았다는 것을 나타낸다.

따라서, 교반 성능은 교반날이 넓은 판을 이용하여 입자들을 위, 아래로 많은 유동이 잘되는 형태의 날이 좋고, 갈퀴 형태의 교반날은 떨어지는 것을 확인하였다.

Conclusion

본 연구에서는 실제 교반 작업에 쓰이는 5가지의 교반기의 교반 날을 모델링하여 입자 거동 해석 시뮬레이션을 통해 C.V값을 계산하여 교반 날의 교반 성능을 분석하였다. 각 교반날의 회전속도와 이동속도는 실제 교반기의 성능을 적용하여 100 RPM, 0.1 m/s로 고정하여 비교 분석하였다.

그 결과, 입자들을 중앙으로 모아주면서 넓은 판이 입자들을 밑에서 위로 쳐올리는 E Blade의 형태가 가장 교반 성능이 좋은 것으로 나타났다. 갈퀴 형태의 D Blade는 입자를 위, 아래 유동을 시켜주지 못하여 교반 성능이 좋지 않은 것으로 나타났다.

본 연구 결과를 통해 교반날의 형태에 따라 교반 성능이 다르다는 것을 확인하였고, 교반기의 제작이나 사용시 교반날의 형태에 따른 교반 성능을 참고할 수 있을 것으로 기대된다.

추후 연구내용으로 실제로 교반기를 구매하여 교반 작업 후 실제 교반기의 교반 성능에 대한 추가 연구를 통해 입자 거동 해석 시뮬레이션 결과와 교반 성능을 비교하여 본 연구의 결과에 대하여 검증할 예정이다.