Introduction

최근 농업기계의 유류 사용량 증가에 따른 배기 가스로 인해 환경에 대한 사회적 관심이 증가하면서 내연기관 농업기계에 대한 전동화의 필요성이 대두되고 있다(Lee et al, 2016). 농업기계 분야에서는 농작업 종류나 토양환경에 따른 부하를 고려하여 구동부를 설계 및 평가해야 하는 어려움이 있어 농업기계의 전기구동 플랫폼에 대한 연구는 자동차 분야에 비해 상대적으로 부족한 실정이다.

Liu 등(2016)은 전기 트랙터에 적용되는 모터 시스템의 모델링 및 시뮬레이션을 수행하였으며, 전기 트랙터의 핵심 부품에 대한 제어 전략 및 설계 가이드라인을 제시하였다. Chen 등(2019)은 시뮬레이션 모델을 통해 전기 트랙터의 파워트레인 최적화 설계 방법을 제시하였으며, 견인성능 향상 결과를 도출하였다. Baek 등(2020)은 대형 마력급 전기구동 AWD (all wheel drive) 트랙터의 시뮬레이션 모델을 개발하였으며, 부하 데이터를 통해 모델을 검증하는 연구를 수행하였다. Lagnelöv 등(2021)은 시뮬레이션을 통해 배터리의 최적 용량을 제시하였으며, 전기 트랙터에 적용되는 배터리의 경제적인 선정 방법을 제시하였다.

이와 같이, 농업기계 분야 전동화 관련 연구들은 트랙터 분야에 우선적으로 수행되고 있어 농작업에 사용하는 소형 농업기계에 대한 전동화 연구가 필요한 실정이다. 소형 농업기계는 낮은 마력대의 엔진을 사용하기 때문에 작은 용량의 모터와 배터리를 활용한 전동화가 용이하다. 또한, 소형 농업기계의 전동화는 낮은 속도에서의 고토크 출력, 무단 변속, 그리고 CO2 배출량 감소를 통한 친환경 농작업 수행과 같은 이점을 가진다(Baek et al, 2021). 기존 소형 밭작물 장비는 작업기의 교체소요 및 운전방식의 불편함으로 인해 고령 농업인에게 적합하지 않다. 전기구동 플랫폼은 무인화가 용이하여 농촌인구의 고령화로 인한 노동력 부족문제 해결에 기여할 수 있을 것으로 기대된다.

밭농업 관련 기계는 주로 작물의 파종 이전 단계 또는 수확 단계에 이용되어, 제초에 활용될 수 있는 기계기술은 한정적인 실정이다(Chung, 2022). 따라서, 본 연구는 전동 궤도형 잡초 제거 로봇 개발을 위한 기초 연구로써 포장도로와 노지 주행 시 전동 궤도형 주행 장치의 부하를 측정하고 측정한 부하 데이터 간의 상관관계를 분석함으로써 전동 궤도형 주행 장치의 사용 가능성을 확인하였다.

Materials and Methods

시스템 구성

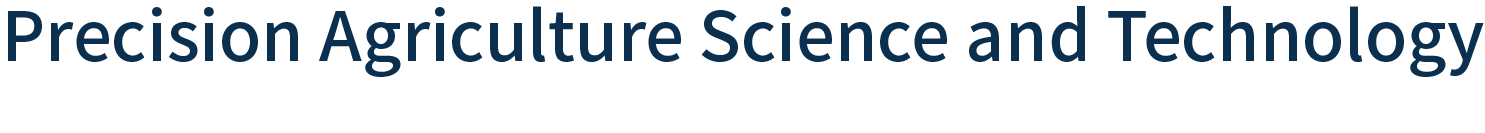

본 연구에서 활용한 잡조 제거 로봇의 동력전달시스템은 모터, 감속기, 구동 스프로켓 휠로 구성되어 있다. 잡초 제거 로봇의 중량은 580 kg이며, 마찰계수 및 스프로켓 휠 제원을 통해 차축에 발생하는 부하를 예측하였다. 차축 최대 부하는 모터의 출력 토크를 고려하여 계산하였다. 감속기와 스프로켓 휠 사이의 감속비는 16 : 15이며, 이를 고려하였을 때 잡초 제거 로봇의 작업 시 필요한 휠 토크는 155.2 Nm이다. 모터의 최대 토크는 6.8 Nm이며, 감속비는 22.07 : 1로 최대 160 Nm의 토크를 출력할 수 있도록 구성하였다. 본 연구에서 사용된 잡초 제거 로봇의 세부 제원은 Table 1과 같고 사진은 Fig. 1과 같다. 잡초 제거 로봇의 크기는 1,650 mm (L) × 1,600 mm (W) × 1,540 mm (H)이며, 2 kW급 모터와 총 기어비 22.07 : 1의 감속기를 각 차축에 장착하였다. 각 모터의 정격 출력은 2 kW 이며, 정격 조건에서 약 3시간 작업이 가능한 48 Vdc / 120 Ah 급 배터리 2개를 병렬로 연결하였다.

실차 시험 조건 및 방법

본 연구에서는 잡초 제거 로봇의 주행환경별 성능을 검토하기 위해 포장도로와 노지조건에서 실차 시험을 수행하였다. 잡초 제거 로봇의 포장도로 주행성능 시험은 Fig. 2(A)와 같이 농촌진흥청 농업과학원 주행성능 시험장에서 실시하였다. 잡초 제거 로봇의 속도는 실제 포장도로에서 가장 많이 이용하는 속도인 2.3 km/h (구동모터 회전속도 1,300 rpm)로 설정하였으며, 주행 시의 구동모터의 출력, 회전속도, 배터리 전압 및 SOC (state of charge) level을 측정하였다.

잡초 제거 로봇의 노지 주행성능 시험은 Fig. 2(B)와 같이 전북 김제시 광활면 창제리 1097일대 간척단지에서 진행되었다. 주행시험은 노지 밭 두둑환경을 구현하였으며, 폭 1,400 mm, 높이 250 mm, 길이 80 m의 두둑을 성형하였다. 잡초 제거 로봇의 왕복작업에 의한 주행을 위해 성형된 두둑의 전방 및 후방부분에 10 m씩 선회구간을 구성 하였다. 주행성능 시험은 해당 필드를 2회 왕복하는 동안의 데이터를 측정하였다.

데이터 계측시스템

본 연구에서는 실차 시험 중 실시간 데이터의 수집을 위하여 상위제어기인 PC기반 주행제어기와 임베디드 형태의 주행제어기로부터 LabVIEW (2021 SP1, National Instrument, USA)와 P-CAN tool (2019 4.2.4.564, PEAK-System, Germany) 사용하였다. 드라이버 제조사로부터 제공된 드라이버 모니터링 프로그램(MDAS, Marathon Products INC., USA)를 통해 주행제어에 대한 전압, 전류, 회전속도 값과 구동모터로부터 전달되는 feed-back data를 수집하였다. 잡초 제거 로봇에 적용된 통신 프로토콜은 CAN 2.0B 규격을 사용하였으며, 실험 데이터의 정확성을 향상시키기 위해 수집된 모든 데이터를 활용 및 분석하였다. 잡초 제거 로봇의 동력성능을 모니터링 하기 위하여 잡초 제거 로봇의 구동 전압, 전류, 토크, 회전속도, 배터리 소모량은 CAN Bus를 이용하여 확인하였다. 잡초 제거 로봇의 모터 토크는 식(1)과 같이 전압, 전류 및 모터 회전속도를 통해 계산하였다.

P = VI =  × μe (1)

× μe (1)

Where, P = Motor power (kW)

V = Supply voltage (V)

I = Supply current (A)

T = Motor torque (Nm)

N = Motor rotational speed (rpm)

μe = Motor efficiency

Results and Discussion

포장도로 주행시험

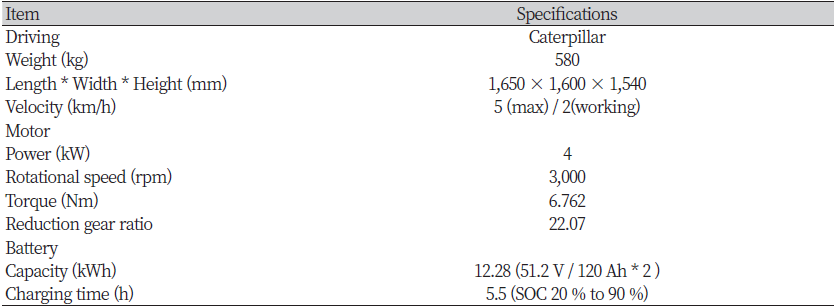

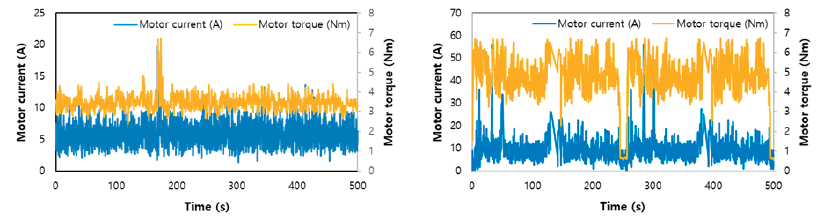

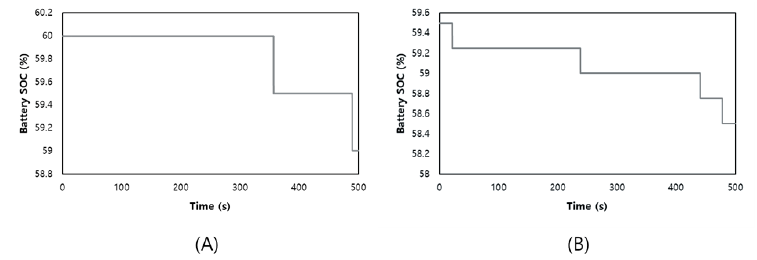

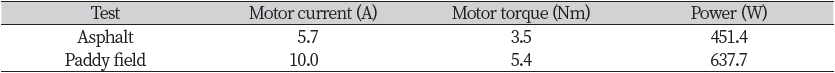

잡초 제거 로봇의 포장도로 주행시험은 1,300 rpm 구동조건에서 수행되었으며, 모터의 전류 및 토크 데이터는 Fig. 3(A)와 같이 나타났다. 포장도로 주행시험에서 모터 전류의 평균값은 약 5.7 A로 나타났다. 모터 토크의 평균값은 3.5 Nm로 나타났다. 주행 중간 피크 토크가 나타나는데, 이것은 주행 시험 시 잡초 제거 로봇이 직진구간에서 선회구간으로 전환하는 구간이 있기 때문인 것으로 판단된다. Fig. 4(A)는 모터의 회전속도를 나타내며, Fig. 5(A)는 배터리 SOC를 나타낸다. 포장도로 주행시험에서는 배터리 SOC 60% 에서의 주행데이터를 측정하였다. 포장도로 주행시험에서 측정한 데이터들의 최대, 평균 결과값은 Table 2와 같이 나타났다. 포장도로 주행시험에서는 평균적으로 모터 최대 토크의 약 51.8%를 사용하는 것으로 나타났다.

노지 주행시험

잡초 제거 로봇의 노지 주행시험은 1,300 rpm 구동조건에서 수행되었다. 모터의 전류 및 토크 데이터는 Fig. 3(B)와 같이 나타났다. 해당 조건에서 모터 전류 평균값은 10 A로 나타났다. 모터 토크의 평균값은 5.4 Nm로 나타났다. Fig. 4(B)는 모터의 회전속도를 나타내며, Fig. 5(B)는 배터리 SOC를 나타낸다. 노지 주행시험에서의 측정한 데이터들의 평균 결과값은 Table 2과 같이 나타났다. 노지 주행시험에서는 선정한 모터의 평균 80%의 토크를 사용하는 것으로 나타났다.

Conclusion

본 연구는 전동 궤도형 잡초 제거 로봇 개발을 위한 기초 연구로써 포장도로와 노지 주행 시 전동 궤도형 주행 장치의 부하를 측정하고 전동 궤도형 주행 장치의 사용 가능성을 분석하였다.

주행 시험 결과 포장도로에서 평균 모터의 전류와 모터 토크값은 5.7 A, 3.5 Nm로 나타났고, 노지에서 평균 모터의 전류와 모터 토크값은 10 A, 5.4 Nm로 나타났다.

전동 궤도형 잡초 제거 로봇 플랫폼에 대한 부하 분석 연구는 다양한 소형 농업기계의 전동화 관련 연구에 활용 가능할 것으로 기대된다. 향후 연구에서는 작업 환경에서 잡초 제거 로봇의 작업 시 부하 분석 및 동력전달 시스템 검증을 수행하는 것이 필요할 것으로 판단된다.