Introduction

세계적인 기후변화와 환경오염은 농기계 산업에 대한 국제적인 배출량 규제로 이어졌으며, 해당 규제는 지속적으로 강화되고 있다. 국내 또한 농기계 산업에 대한 배출량 규제는 지속적으로 강화되었으며, 현재는 대기환경보전법에 따라 미국의 Tier 4 Final 규제를 따르고 있다(Lee, 2022). 이러한 농기계 산업에 대한 친환경 규제는 내연기관을 이용하는 트랙터 및 밭 농기계 플랫폼의 국내 보급에 제한이 된다. 최근 이러한 문제에 대하여 농업기계의 동력을 전동화로 대체하는 연구가 진행되고 있다.

해외 선진사의 경우 필드 스프레이 로봇(See & Spray, John Deere, USA), 포도 농사용 농작업 로봇(Bakus - P60s, VitiBot, France), 자율 제초 로봇(Robot One, Pixelfarming Robotics, Netherland) 등의 전기구동 밭 농작업용 농기계를 개발하여 상용화하였다. 이들은 대부분 대규모 재배에 적합하게 개발되었으며, 국내 토양환경 및 소규모 재배형태와는 맞지 않아 국내 도입에 어려움이 있다. 따라서 국내 소규모 농업 환경에 적합한 전기구동 밭 농작업용 농기계 플랫폼의 개발이 필요하다.

전기구동 밭 농작업용 농기계 플랫폼의 개발을 위해서는 동역학 시뮬레이션을 통해 구동 가능성을 확인하고 소요동력을 예측하여 설계하는 것이 필요하다. 이는 구동 모터 사양 및 최적 감속기 등을 비롯한 구동 시스템의 선정하는데 매우 중요하다. 농업기계 전동화의 시뮬레이션 모델 개발에 대한 연구는 다음과 같다. Kim (2018)은 계측 데이터를 기반으로 하이브리드 트랙터의 구동 시스템을 설계하였으며, 이를 시뮬레이션을 통해 분석하였다. Baek 등(2020a)은 80 kW급 AWD 트랙터에 대해 실측데이터를 활용하여 시뮬레이션 모델을 개발하였다. Kim 등(2019)은 계측 데이터를 기반으로 78 kW급 전기구동 AWD 트랙터의 파워 트레인을 개발하였으며, 시뮬레이션을 통해 이를 분석하고 평가하였다. Baek (2020b)은 전기구동 AWD 트랙터 시스템을 설계하고 시뮬레이션 모델을 제작하였으며, 실차시험을 통해 이를 검증하였다. Baek 등(2022)은 전기구동 AWD 트랙터의 견인 시험을 통해 견인성능을 분석하였으며, Baek 등(2020c)은 120 kW급 전기구동 AWD 트랙터의 구동 시뮬레이션을 개발하고 실증을 통해 검증하였다. 트랙터 이외의 연구로는 Baek 등(2021)이 전기구동 다목적 관리기의 로터리 작업의 데이터를 기반으로 시뮬레이션 모델을 개발하였으며, 시뮬레이션을 기반으로 전기구동 다목적 관리기의 성능을 평가 및 분석하였다. 기존의 연구들은 주로 트랙터의 전동화에 초점이 맞춰져 있으며, 밭 농업환경에 적합한 전동화 플랫폼의 시뮬레이션 모델에 관한 연구는 부족한 실정이다. 따라서 본 연구는 4륜 전기구동 밭 농작업용 농기계 플랫폼 개발을 위한 기초 연구로써 플랫폼의 다물체 동역학 시뮬레이션을 모델을 개발하고 결과 분석을 통해 모터 사양선정을 수행하였다.

Materials and Methods

4륜 전기구동 밭 농작업용 농기계 플랫폼

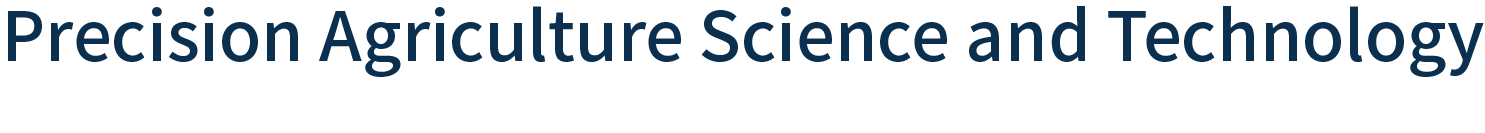

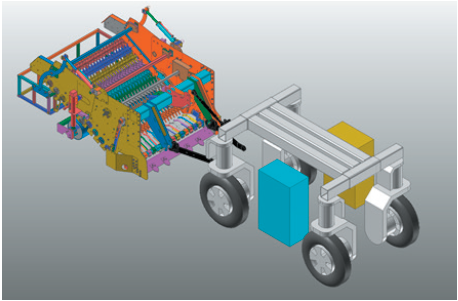

40 kW급 4륜 전기구동 밭 농작업용 농기계 플랫폼은 Fig. 1과 같으며, 후방에 작업기를 부착하여 피복, 파종, 방제, 수확, 운송 등의 농작업을 수행할 수 있다. 플랫폼은 각 구동축에 설치된 전기모터로 구동하며, 후방에 3점히치와 PTO가 위치하고 배터리는 차체 양측에 각각 1개씩 쌍을 이루어 총 2개가 위치한다. 40 kW급 4WD 밭 농작업용 전동구동 농기계 플랫폼의 제원은 Table 1과 같이 윤거길이 1,800 mm, 지상고 1,000 mm, 크기 2,720 mm × 1,600 mm × 1,500 mm, 타이어 직경 760 mm, 차체 중량 1,200 kg, 배터리의 크기는 330 mm × 550 mm × 800 mm이고, 중량은 각각 400 kg이다. 구동시스템에 대한 제원은 구동 전기모터와 PTO 모터의 출력은 10 kW이며, 배터리의 용량은 80 kW이다.

시뮬레이션 모델 개발

시뮬레이션 모델은 Recurdyn (V9R4, Functionbay, Korea) 프로그램을 사용하여 다물체 동역학 모델로 개발하였으며, 시뮬레이션은 플랫폼의 구동력을 중심으로 구현되었다. 시뮬레이션은 플랫폼의 후방에 작업기가 위치하여 3점히치로 연결되는 구조로 구성되어 있으며, 후방에 위치한 작업기는 땅속작물 수확기로 제원은 크기 1,600 mm × 1,700 mm × 1,200mm, 중량 350 kg이다. 시뮬레이션의 구속조건은 고정 및 회전 조건을 사용하여 개발되었다. 고정 구속조건은 동작이 필요 없는 고정대상에 결합을 제공하는 구속조건이다. 본 연구에서는 3점히치의 움직임을 구현하지 않았기 때문에 농기계 플랫폼과 3점히치, 3점히치와 작업기 간의 결합에 부여하였다. 회전 구속조건은 회전축에 회전을 제공하는 구속조건으로, 플랫폼 차체 각각의 구동축과 타이어 간의 구동에 부여하였다.

시뮬레이션 타이어 및 지면 접촉구현

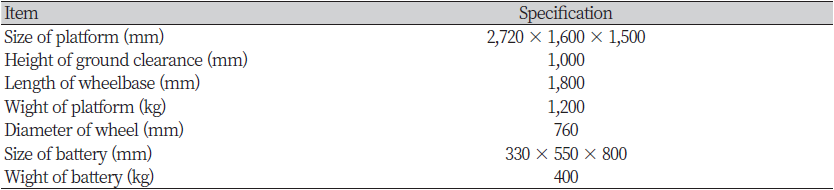

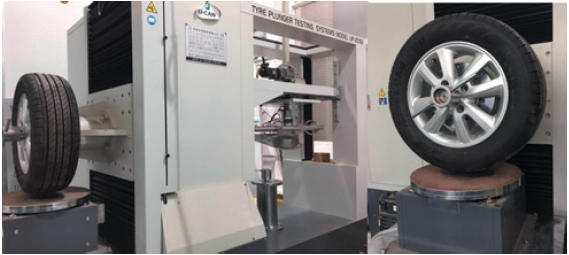

차량과 지면과의 관계 구현은 타이어 모델을 이용하여 수행하였으며, 타이어 모델은 UA (University of Arizona) 타이어로 선정하였다. 해당 타이어 모델은 아스팔트 및 단순주행 조건에서 구현이 용이한 모델이며, 입력 파라미터는 구름저항, 슬립률 및 강성이 있다. 각 입력 파라미터는 농업기계 타이어를 이용하여 시험을 수행한 선행연구를 분석하여 도출하였으며, 각 선행연구는 모두 토양 수분함량 및 타이어의 공기압, 수직하중 조건에 따라 측정되었다. 본 연구의 목적을 고려하여 일반적인 밭 농업환경인 타이어 공기압 108 kPa, 토양 수분함량 10 ~ 20%를 기반으로 분석하였으며, 하중조건은 시뮬레이션 모델의 각 축에 작용하는 동하중 범위인 3 kN ~ 12 kN을 기반으로 분석하였다. 농업기계 타이어의 구름저항 및 슬립율은 단일 휠 테스터 시험을 이용한 선행연구를 참고하여 선정하였다(Farhadi et al, 2020). 해당 연구는 농업용 타이어의 구름저항 및 슬립율을 측정하는 방법으로 Fig. 2와 같은 단일 휠 테스터를 이용한 시험을 수행하였으며, 타이어의 공기압 및 토양 수분함량은 각각 일반적인 밭 농업환경과 가장 유사한 160 kPa, 11.20%로 선정하였다. 농업용 타이어의 구름저항은 타이어 하중 조건에 따라 6 kN에서 약 900 N, 9 kN에서 약 1,200 N, 12 kN에서 약 1,500 N로 측정되었으며, 농업용 타이어의 슬립율은 6 kN에서 약 4.2%, 9 kN에서 약 1.3%, 12 kN에서 약 0.9%로 측정되었다. 농업기계 타이어의 특성은 타이어 종합 시험기를 이용하여 타이어의 동적 특성과 강성을 분석한 선행연구를 참고하여 선정하였다(Sun et al, 2019). 해당 연구는 농업용 타이어의 횡강성 및 종강성을 측정하는 방법으로 Fig. 3과 같은 UP-2092 타이어 종합 시험기를 이용한 시험을 수행하였으며, 타이어의 공기압은 150 kPa로, 하중조건은 3 kN, 4 kN, 5 kN, 6 kN로 선정하였다. 농업용 타이어의 종강성은 각 하중 조건별 3 kN에서 약 76 N/mm, 4 kN에서 약 134 N/mm, 5 kN에서 약 132 N/mm, 6 kN에서 약 120 N/mm로 측정되었다. 농업용 타이어의 횡강성은 각 하중 조건별 3 kN에서 약 105 N/mm, 4 kN에서 약 140 N/mm, 5 kN에서 약 180 N/mm, 6 kN에서 약 205 N/mm로 측정되었다. 도출된 파라미터들은 시뮬레이션과 모델에 입력하여 타이어 모델과 토양의 접촉을 구현하였다.

시뮬레이션 조건

시뮬레이션의 속도는 플랫폼의 구동 분석을 위해 플랫폼의 작업요구성능을 기반으로 각각 3 km/h, 5 km/h, 10 km/h의 세 조건으로 수행하였으며, 시뮬레이션은 단단한 토양에서의 단순주행 조건으로 구성하였다. 시뮬레이션은 부하 조건의 변화 없이 주행만 고려하였으므로 10초간 수행하였으며, 주행 속도에 따른 각 차축의 구동 토크와 구동 동력을 시뮬레이션 하였다. 이때, 플랫폼의 구동 동력은 시뮬레이션을 통해 도출된 4개의 차축에 작용하는 토크와 각 속도별 회전속도를 이용하여 식(1)과 같이 계산하였다.

P = (1)

(1)

Where, P= Power (kW)

T= Torque (Nm)

N= Rotational speed (rpm)

각 속도별 회전속도는 타이어의 각속도를 이용하여 식(2)와 같이 계산하였다.

N =  (2)

(2)

Where, N= Rotational speed (rpm)

θ= Tire angular velocity (rad/s)

식(2)의 속도에 따른 타이어의 각속도는 시뮬레이션 결과를 통해 확인할 수 있다.

Results and Discussion

시뮬레이션 결과

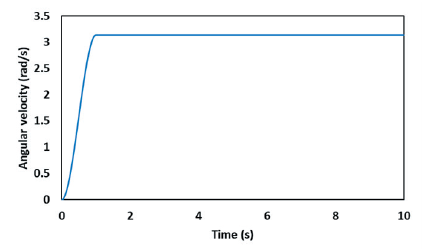

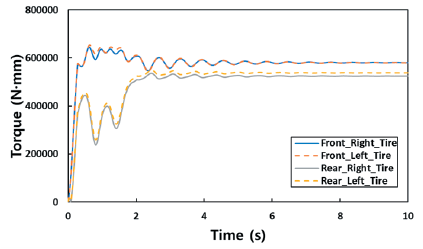

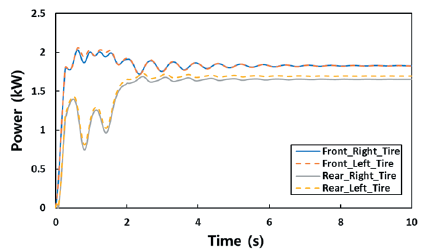

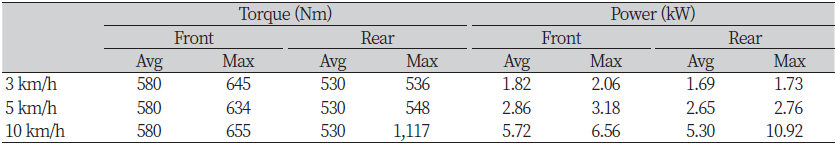

시뮬레이션 결과 최대작업속도인 3 km/h로 주행 시의 각 차축간 토크는 Fig. 5와 같이 전륜 좌우측 약 580 Nm가 발생하였으며, 후륜 좌우측은 약 530 Nm로 발생하였다. 최대 토크는 각각 전륜 좌우측 약 645 Nm가 발생하였으며, 후륜 좌우측은 약 536 Nm가 발생하였다. 차륜의 회전속도는 Fig. 4와 같이 약 3.14 rad/s로 나타났으며, 분당 회전수는 식(2)를 통해 30 rpm으로 도출되었다. 플랫폼의 구동 출력은 식(1)을 통해 계산하여 도출하였다. 계산 결과 차축간 출력은 Fig. 6과 같이 전륜 좌우측 약 1.82 kW가 발생하였으며, 후륜 좌우측은 약 1.69 kW가 발생하였다. 최대 출력은 전륜 좌우측 약 2.06 kW가 발생하였으며, 후륜 좌우측은 약 1.73 kW가 발생하였다.

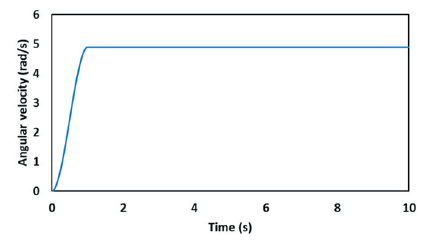

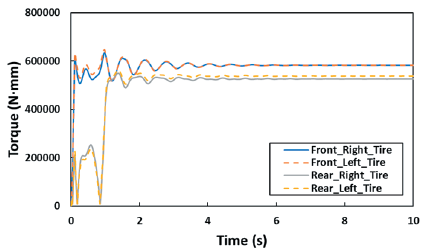

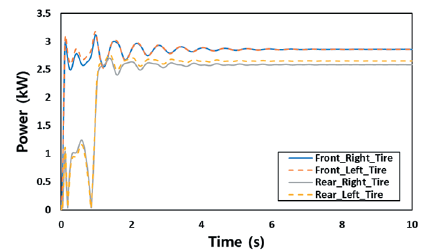

주행속도 5 km/h로 주행 시의 각 차축간 토크는 Fig. 8과 같이 전륜 좌우측 약 580 Nm가 발생하였으며, 후륜 좌우측 약 530 Nm로 발생하였다. 최대 토크는 각각 전륜 좌우측 약 634 Nm가 발생하였으며, 후륜 좌우측 약 548 Nm로 발생하였다. 차륜의 회전속도는 Fig. 7과 같이 약 4.88 rad/s로 나타났으며, 분당 회전수는 식(2)를 통해 47 rpm으로 도출되었다. 플랫폼의 구동 출력은 식(1)을 통해 계산하여 도출하였다. 계산 결과 각 차축간 출력은 Fig. 9와 같이 전륜 좌우측 약 2.86 kW가 발생하였으며, 후륜 좌우측 약 2.65 kW로 발생하였다. 최대 출력은 전륜 좌우측 약 3.18 kW, 후륜 좌우측 약 2.76 kW로 발생하였다.

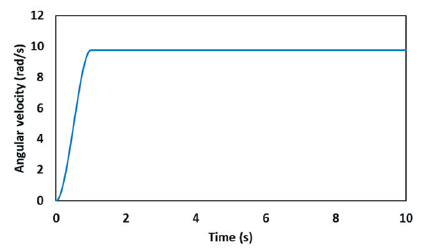

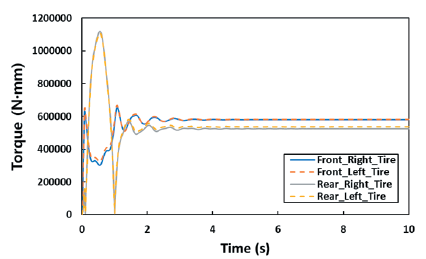

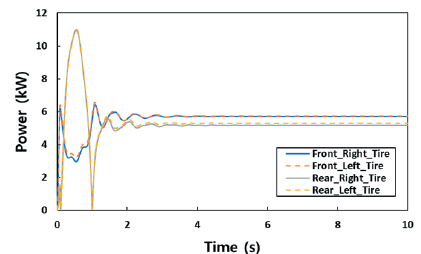

10 km/h의 속도 조건에서 주행 시의 각 차축간 토크는 Fig. 11과 같이 전륜 좌우측 약 580 Nm가 발생하였으며, 후륜 좌우측 약 530 Nm로 발생하였다. 최대 토크는 각각 전륜 좌우측 약 655 Nm가 발생하였으며, 후륜 좌우측 약 1,117 Nm로 발생하였다. 차륜의 회전속도는 Fig. 10과 같이 약 9.77 rad/s로 나타났으며, 분당 회전수는 식(2)를 통해 94 rpm으로 도출되었다. 플랫폼의 구동 출력은 식(1)을 통해 계산하여 도출하였다. 계산 결과 각 차축간 출력은 Fig. 12와 같이 전륜 좌우측 약 5.72 kW가 발생하였으며, 후륜 좌우측 약 5.3 kW로 발생하였다. 최대 출력은 전륜 좌우측 약 6.56 kW가 발생하였으며, 후륜 좌우측 약 10.92 kW로 발생하였다. 고속으로 인해 0.5초때 전륜 타이어에 슬립으로 인한 구동력손실이 발생하였으며, 이때 전륜의 구동력 손실로 인해 후륜 타이어에 최대 토크 및 출력이 발생하였다.

시뮬레이션 결과값 분석

주행속도에 따른 차축의 토크와 출력은 Table 2와 같다. 3 km/h의 속도조건에서의 출력은 전체 약 0.5 kW로 나타났으며, 최대 출력은 약 0.6 kW로 나타났다. 5 km/h의 속도조건에서의 출력은 전체 약 2.1 kW로 나타났으며, 최대 출력은 약 2.3 kW로 나타났다. 10 km/h의 속도조건에서의 출력은 전체 약 4.3 kW로 나타났으며, 최대 출력은 약 6.8 kW로 나타났다. 시뮬레이션의 결과 모든 속도조건의 출력이 10 kW 안으로 나타났으나, 10 km/h의 속도조건에선 슬립으로 인해 불안정한 출력 값이 확이 되었다. 따라서 3 km/h 및 5 km/h의 속도조건에서 정격 출력 10 kW의 구동모터로 플랫폼이 안정적으로 구동이 가능한 것으로 분석되었다.

Conclusion

본 연구는 4륜 전기구동 밭 농작업용 농기계 플랫폼 개발의 기초 연구로써, 플랫폼의 다물체 동역학 시뮬레이션 모델을 개발하고 이를 통한 플랫폼의 구동가능성 검토를 수행하였다. 시뮬레이션의 모델은 40 kW급 4륜 전기구동 밭 농작업용 농기계 플랫폼의 실제제원을 사용하여 구성하였다. 시뮬레이션 모델의 입력 데이터는 레퍼런스 자료를 기반으로 파라미터와 플랫폼 제원을 입력하였다. 시뮬레이션은 단단한 토양에서의 단순주행 조건으로 10초 동안 수행되었으며, 시뮬레이션은 3 km/h, 5km/h, 10 km/h의 세가지 속도조건에 따라 수행되었다. 시뮬레이션 결과 일반 노면에서의 구동 토크는 속도에 상관없이 약 580 Nm ~ 650 Nm로 나왔으며, 10 km/h 속도조건의 후륜에서 약 1,110 Nm으로 가장 높은 값이 나왔다. 구동 출력은 3 km/h에서 약 1.82 kW, 5 km/h에서 약 2.86 kW, 10 km/h에서 약 5.72 kW로 나타났다. 시뮬레이션 결과를 기반으로 구동 모터 사양 분석을 수행하였으며, 분석결과 10 km/h의 속도조건에선 불안정한 출력을 보였으므로 3 km/h 및 5 km/h의 속도조건에서 주행할 시에 플랫폼의 제원으로 안정적으로 구동이 가능한 것으로 분석되었다. 차후 연구에서는 본 연구에서 개발된 동역학 모델의 검증 및 최적화 작업을 수행할 예정이며, 이산요소해석 기반의 토양입자 모델을 이용한 시뮬레이션 보완 및 개선이 가능할 것으로 판단된다.