Introduction

국내 밭 면적은 국토 농지 면적의 44.8%이며 밭에서 수행되는 주요 농작업은 경운, 파종, 방제, 운반, 수확 등이 있다(KOPIA, 1983). 우리나라는 대부분 소규모 농가이므로 기존 방식인 트랙터 부착형 다목적 밭작물 작업기의 선회 반경이 길어 다목적 농작업을 하는데 있어 아직까지 인력에 의존하고 있다. 따라서 국내 환경에 적합한 형태의 선회반경을 줄일 수 있고 습전적응력이 우수한 다목적 밭작물 플랫폼 개발이 필요한 실정이다. 이에 따라, 최근 밭작업 환경에 적합한 플랫폼 개발을 위한 연구들이 수행되고 있다. Jeon 등(2021)은 유압동력 전달 시스템을 이용한 다목적 농작업 플랫폼에 대한 연구를 수행하였으며, 다목적 플랫폼의 제원을 이용하여 시뮬레이션 모델을 구성하고 모델 검증을 수행하였다. Kim 등(2020)은 밭작업 환경에 적합한 새로운 플랫폼 개발에 대한 연구를 수행하였으며, 다목적 플랫폼에 자율주행 시스템을 적용시켜 자율작업을 위한 연구를 수행하였다. Lee 등(2016)은 전기 동력 시스템을 이용하여 이동로봇 농작업 플랫폼에 대한 연구를 수행하였으며, 플랫폼에 대한 구조 및 시스템을 설계하고 해당 플랫폼에 대한 안전성 분석을 수행하여 신뢰성 확보를 위한 연구들을 수행하였다. Byeon 등(2020)은 지능형 농작업을 위한 사륜구동 이동 로봇 플랫폼에 대한 연구를 수행하였으며, 플랫폼에 대한 구조 및 시스템을 설계하고 분석을 수행하였다. 농작업 플랫폼의 동력전달 시스템은 차량의 작업 성능에 많은 영향을 끼친다. 특히, 다양한 작업을 수행하여야 하는 다목적 플랫폼의 특성에 따라, 여러 작업을 수행할 수 있는 동력전달 시스템 선정이 필요하다. 동력전달 시스템의 신뢰성 확보는 연구개발 단계에서 수행되어야 한다. 그러나 시제품을 이용한 필드시험은 많은 비용과 시간을 필요로 하기 때문에, 이를 해결하기 위해 시뮬레이션을 이용한 연구들이 활발히 수행되고 있다. 시뮬레이션을 활용하여 단품 및 전차량 모델을 개발하고 이를 활용하여 부품선정 및 차량 개선 등에 대한 연구들을 수행하고 있다. Kim 등(2011)이 다목적 반궤도식 산림작업차 개발을 목적으로 기본 차체 제원과 엔진, 유압펌프, 유압모터를 선정한 후 동력전달방식은 HST (Hydro Static Transmission) 시스템을 적용하여 설계 및 제작에 대한 연구를 수행하였다. 건설기계 및 농업기계 분야에서는 시뮬레이션을 이용한 연구들이 다양하게 수행되고 있다. 그러나 궤도형 플랫폼 동력전달 시스템에 대한 연구는 부족한 실정으로 본 연구에서는 밭작업 편의성 확보를 위한 크롤러 방식의 유압식 주행부 개발을 위한 기초 연구로써 동력전달 시뮬레이션 모델을 개발하고 계측데이터를 이용하여 모델을 검증하기 위해 수행하였다.

Materials and Methods

다목적 주행 플랫폼

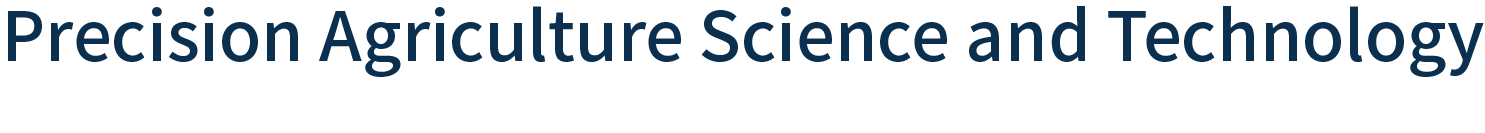

농업용 다목적 플랫폼은 궤도 타입의 주행 시스템을 적용하고 있으며, 유압모터에 스프라켓을 부착시켜 구동된다. 유압 동력전달 시스템은 Fig. 1과 같이 엔진, 컨트롤 밸브, 릴리프 밸브, 기어펌프, 유압모터, 유압탱크로 구성되어 있다. 구동 시스템은 컨트롤 밸브를 제어함으로써 전·후진 작업 및 조향이 가능하다. 또한, 조향 장치에 의해서 구동되는 3방향 제어밸브를 구성하였으며, 컨트롤 밸브의 제어 값에 따라 유압모터의 전진 및 후진을 제어할 수 있게 구성되어 있다. 본 연구에서 다목적 플랫폼은 국내 밭 포장 면적을 고려하여 정격 출력 22 kW, 정격 회전속도는 2,600 rpm인 엔진을 사용하였다. 최대 토크는 2,000 rpm일 때 85 Nm이며, 엔진의 정격회전속도인 2,600 rpm에서는 55.4 Nm의 토크를 출력한다. 엔진에 연결된 유압펌프는 회전 당 31.2 cc의 유량을 토출할 수 있으며, 릴리프 밸브의 시스템 내의 최대 압력을 245 bar까지 설정이 가능하다. 해당 압력 이상 발생시 릴리프 밸브가 작동하여 탱크로 유압이 유입되면서 유압회로를 보호되게 구성하였다. 유압모터는 감속비는 42.6이며, 최대 출력 토크는 2,353 Nm, 유압모터의 배제용적은 19.4 cc/rev이다.

시뮬레이션 모델

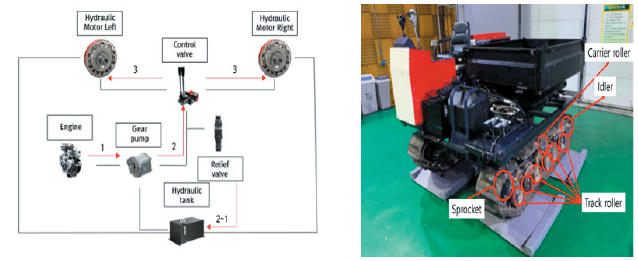

시뮬레이션 모델은 상용 프로그램인 AMESim(19.2, SIMENSE, Germany)을 이용하여 개발하였다. 엔진 회전속도는 계측시험간 2,600 rpm으로 고정하여 수행하였으며, 이를 반영하여 엔진 모델의 회전속도는 2,600 rpm으로 입력하였다. 유압 펌프 모델은 가변형 유압펌프로 선정하였으며, 제어 값에 따라서 유량을 변화시킬 수 있게 구성하였다. 모터 모델의 배제 용적은 실 부품의 제원을 반영하여 15.6 cc/rev로 설정하였다. 릴리프 밸브 모델은 250 bar에서 밸브가 작동하여 회로도를 보호할 수 있게 구성하였다. 다목적 플랫폼에 실제 구성되어 있는 시스템을 구현하기 위해서 시뮬레이션 모델에 2방향 제어밸브를 구성하였다. 또한, 조향 장치에 의해서 구동되는 3방향 제어밸브를 구성하였으며, 컨트롤 밸브의 제어 값에 따라 유압모터의 전진 및 후진을 제어할 수 있게 구성되어 있다. 실제 계측 시 모든 방향제어밸브의 개방량은 절반으로 설정하여 수행하였기 때문에 시뮬레이션 모델에서도 동일하게 설정하였다. 유압모터는 19 cc/rev의 유량이 입력될 경우 1회전을 할 수 있도록 설정하였으며, 감속기와 연결되어 부하입력 값에 따라 모터의 회전속도 및 토크가 출력되도록 구성하였다. 최종 감속기에는 실제 계측된 부하 값을 입력할 수 있게 구성하였으며, 계측데이터의 길이에 따라 변동부하를 입력할 수 있게 구성하였다. 시뮬레이션 모델은 Fig. 2와 같이 구성하였으며, 엔진 회전속도 및 유압 모터에 발생하는 부하를 입력 데이터로 선정하였으며 모델 검증은 차량 속도 및 유압에 대해서 수행하였다.

계측시스템 및 필드 시험

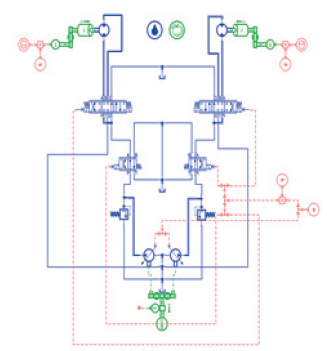

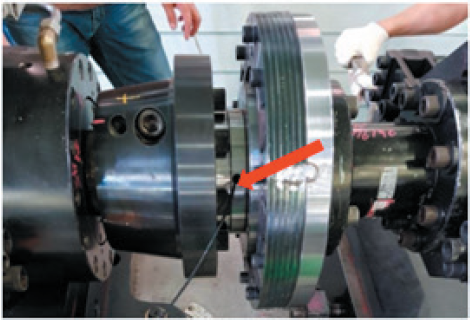

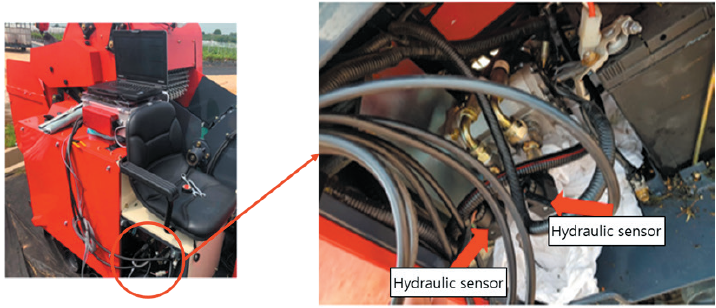

시뮬레이션 모델의 검증을 위해서는 다목적 플랫폼의 주행 시에 발생하는 부하 측정이 필요하다. 이를 위하여 본 연구에서는 다목적 플랫폼 구동부의 스프라켓에 작용하는 부하를 스트레인 게이지를 이용하여 측정하였다. 궤도부에 위치한 스프라켓의 경우 추가적인 센서부착이 어려우므로 스프라켓 자체를 센서화하여 계측시험을 수행하였다. 스트레인 게이지는 Fig. 3과 같이 스프라켓의 홈에 부착하였으며, 정확한 데이터 측정을 위해 교정 작업을 수행하였다. 교정작업은 비틀림 시험기 (215.45 MTS, USA)를 이용하여 수행하였다. 비틀림 시험은 차량 제원을 고려하여 구동 가능 범위인 5.5 kNm까지 수행하였으며, 계측 시 부하 데이터의 신뢰성을 확보하였다. 텔레메트리(PTO Flansch, Serial No. 70246, MANINER, Germany) 시스템은 회전체의 진동 현상을 고려하여 설치하였다. Fig. 4와 같이 교정된 축에 송신기를 설치하고, 계측기에는 수신기를 연결하여 회전체의 데이터를 실시간으로 수집하였다. 계측시스템은 차량속도, 스프라켓의 토크, 구동부 유압을 측정하기 위해 플랫폼 내에 설치하였다. 유압센서는 작업 중 발생하는 유압모터의 압력을 측정하기 위해 250 bar까지 측정 가능한 센서 (HDA4744-A-250, HYDAC, Germany)를 이용하여 계측을 수행하였다. 유압센서는 Fig. 5와 같이 유압펌프 출력단자에 병렬로 포트를 제작하여 유압을 측정할 수 있게 구성하였다. 차량의 속도는 GPS Receiver (18x-USB, GARMIN, USA)를 이용하여 계측하였다. 계측기는 토크 값 2채널, 유압 2채널, GPS 1채널 총 5개의 채널을 이용할 수 있는 계측기로 선정하였으며, 유니버설 타입의 계측기(Quantum X 840b, HBM, Germany)를 이용하여 계측을 수행하였다. 계측기는 각 센서들의 제원을 고려하여 데이터 수집속도를 200 Hz로 설정하였다.

필드시험 조건

계측시험은 충남 당진(36°55’49.8" N, 126°37' 57.3"E)에 위치한 필드에서 수행하였다. 엔진의 회전속도는 정격출력 조건인 2,600 rpm으로 고정하여 계측을 수행하였고, 계측 속도는 1.5 km/h로 설정하였다. 또한, 계측시험을 3번 반복 작업을 하여 데이터의 신뢰성을 향상시켰다.

Results and Discussion

계측데이터 분석

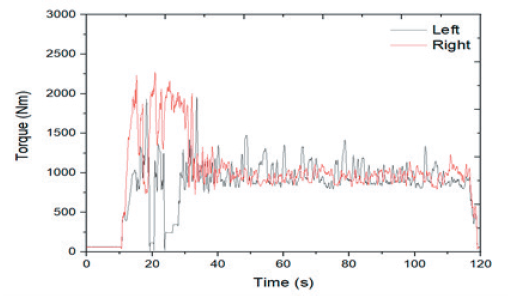

데이터 분석의 입력 값인 스프라켓 토크 계측 결과를 Fig. 6과 같이 나타냈다.

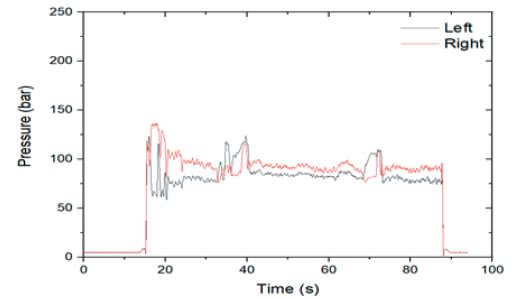

첫 번째 계측 시험 결과, 좌측 스프라켓의 토크는 평균 989.1 Nm, 우측 스프라켓의 토크는 평균 960.4 Nm이다. 두 번째 계측 시험 결과, 좌측 스프라켓의 토크는 평균 937.9 Nm, 우측 스프라켓의 토크는 평균 977.4 Nm이다. 세번째 계측 시험 결과, 좌측 스프라켓의 토크는 평균 1,098.1 Nm, 우측 스프라켓의 토크는 평균 1,140.4 Nm이다. 데이터 분석의 결과 값인 유압포트 유압 계측 시험 결과는 Fig. 7과 같이 나타났다. 첫 번째 계측 시험 결과, 좌측 유압포트에서 발생한 압력은 평균 83.6 bar, 우측 유압포트에서 발생한 압력은 평균 84.7 bar이다. 두 번째 계측 시험 결과, 좌측 유압포트에서 발생한 압력은 평균 83.4 bar, 우측 유압포트에서 발생한 압력은 평균 83.1 bar이다. 세번째 계측 시험 결과, 좌측 유압포트에서 발생한 압력은 평균 91.0 bar, 우측 유압포트에서 발생한 압력은 평균 98.6 bar이다.

모델 검증

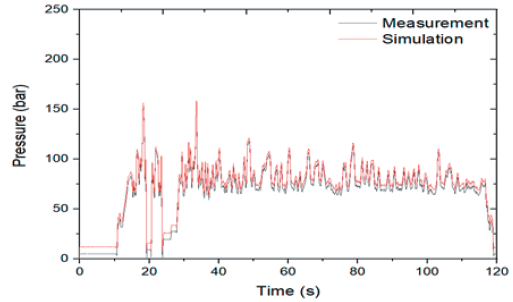

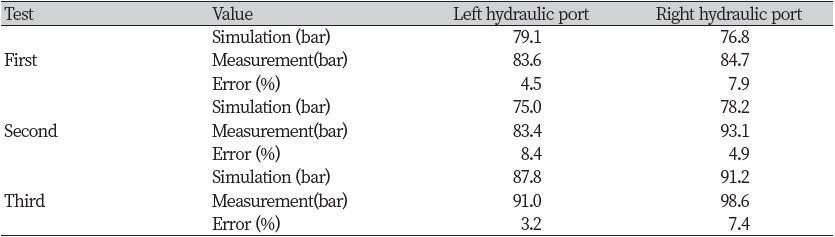

시뮬레이션 모델 검증을 위해서 유압 포트에서 발생하는 시뮬레이션 결과값과 계측 값을 비교 분석하기 위해 Fig. 8과 같이 나타냈다. 좌측 유압포트에서 발생한 평균 유압의 경우 각각 약 80.6 bar, 86 bar, 우측 유압포트에서 발생한 평균 유압의 경우 각각 약 82.1 bar, 88.8 bar이다. 평균값은 Table. 1과 같이 좌측에서 약 6%, 우측에서 약 7%의 오차를 보이며 계측 값과 시뮬레이션 값과의 차이는 모든 조건에서 10% 이내로 나타났다. 해당 모델은 개발된 플랫폼의 동력전달 시뮬레이션을 수행하기 적합하다고 판단된다.

Conclusion

본 연구는 개발 중인 다목적 플랫폼의 동력전달 시스템 시뮬레이션 모델을 개발하고 이를 검증하기 위해 수행되었다. 시뮬레이션 모델은 실제 사용된 부품의 제원을 반영하여 개발하였다. 시뮬레이션 모델은 상용 프로그램인 AMESim을 이용하여 수행되었다. 모델의 검증은 실차시험을 통해 수행되었으며, 모델 검증을 위한 데이터는 플랫폼에 대한 계측시스템을 개발하여 수집하였다. 실차 시험을 통해 스프라켓에 발생하는 부하와 유압펌프에서 발생하는 유압을 계측하였다. 부하계측은 1.5 km/h의 정속 주행 조건에서 수행하였으며, 엔진은 최대 회전속도인 2,600 rpm으로 설정하여 수행하였다. 시뮬레이션 모델의 엔진에는 계측 간 설정한 엔진 회전속도인 2,600 rpm을 입력하여 유압모터를 구동하였으며, 유압모터에는 스프라켓에 발생하는 부하를 입력하였다. 계측데이터와 시뮬레이션 결과값을 비교 및 분석한 결과 그래프는 유사형태를 보이며, 평균값은 10%이내로 발생하였다. 본 연구에서는 개발한 모델을 활용하여 작업 조건을 구현한 동력전달 시뮬레이션을 수행할 예정이다.