Introduction

사일리지는 축산 농가에서 가축사료로 쓰이는 저장사료이다. 사일리지는 발효된 사료 재료를 사용해야 하며, 발효가 잘되기 위해서는 사일리지를 밀폐시키고 포장하여야 한다. 다양한 사일리지 제작 방법이 있지만, 국내에서는 공기투입이 적고 밀폐하기 용이한 특수 비닐을 이용한 방법을 주로 사용하고 있다. 특수 비닐을 이용하는 베일 작업은 수확, 교반, 베일링, 랩핑 네 단계로 구성되며, 수확작업은 디스크 모아 및 콤바인으로, 교반 작업은 반전 및 집초기로, 베일 작업은 베일러, 랩핑 작업은 랩핑기로 작업이 수행된다. 위와 같이 대부분의 베일 작업은 개별 작업기를 이용하여 수행되기 때문에 많은 노동력과 시간을 필요로 하여 비효율적이다. 이를 해결하기 위해서 국내에서는 Kim and Kim (2000) 의 가변 원형 베일러의 결속 기구 제어 장치를 개발하는 연구와, Yu et al. (2007) 의 무한 궤도를 활용한 주행부 분석 및 픽업부, 베일링의 소요동력을 PTO토크미터로 측정하여 분석한 자주식 원형 베일러 개발 연구 등이 선행되었다. 그러나 수확부터 랩핑까지 전체 공정의 일관 작업에 대한 연구 및 기술 개발 사례는 부족한 실정이다. 이에 따라, 작업 효율을 높이기 위해서 베일 작업 전체를 일관적으로 수행할 수 있는 자주식 수확기의 개발이 필요한 실정이다.

자주식 일관 작업기를 개발하기 위해서는 소요동력 분석을 통해 각 작업부의 동력원 선정 및 동력전달 시스템에 관한 연구가 수행되어야 한다. 기존 농기계 분야에서는 작업 차량 개발을 위하여 농작업에 따른 부하 데이터를 계측하고 분석하여 이를 차량 최적화 설계에 대한 연구에 활용하였다. Kim et al. (2019) 은 트랙터 동력전달시스템 최적 설계를 위해 78 kW급 대형 트랙터를 대상으로 몰드보드 플라우, 디스크 플라우, 로타리, 베일러, 로더 작업 시 소요 동력을 분석하였다. 이를 통해 트랙터 설계 시 활용할 수 있는 부하 사이클 개발에 대한 연구를 수행하였다. Kim et al. (2021) 은 계측형 트랙터를 이용하여 정방향 회전 로터베이터와 역방향 회전 로터베이터를 장착하여 회전 방향에 따른 소요 동력을 비교 및 분석하였다. 이를 통해 정방향 회전 로타베이터의 소요 동력은 엔진 소요 동력 대비 84.1~93.5%, 역방향 회전 로타베이터의 소요 동력은 엔진 소요 동력 대비 37.8~57.5%로 정방향 회전 로타베이터에 비해 역방향 회전 로타베이터의 소요 동력이 적게 나타났음을 알 수 있었다. Baek et al. (2019) 은 트랙터에 부하 계측 시스템을 구성하였으며, 로타리 작업 부하를 이용하여 등가 부하로 계산하고 이를 비교 및 분석하였다. Lee et al. (2014) 은 70 kW급 트랙터의 농작업 시 발생하는 부하를 계측하고 이를 동력전달 시스템 최적화를 위해 부하 스펙트럼을 개발하고 분석하였다. Baek et al. (2020) 은 71kW급 트랙터 PTO 기어트레인의 최적화를 위하여 시뮬레이션 모델을 개발하고 PTO 단수에 따른 구동기어의 치면 하중 분포 및 접촉 안전율에 대해서 분석하였다. 위와 같이 기존 농기계 분야에서는 농작업 차량 개발을 위한 부하 계측 및 분석에 대한 연구들이 수행되고 있다. 위와같이 농작업 부하데이터를 이용한 설계는 자주식 일관 작업기의 변동부하에 대하여 최적설계가 가능하며, 이를 통해 작업기의 내구성 및 신뢰성을 확보할 수 있다. 따라서, 본 연구에서는 자주식 일관 작업기 개발을 위하여 개발된 시제품을 이용하여 농작업 수행 및 부하계측을 수행하고 소요동력 분석에 대한 연구를 수행하였다.

Materials and Methods

자주식 일관작업기

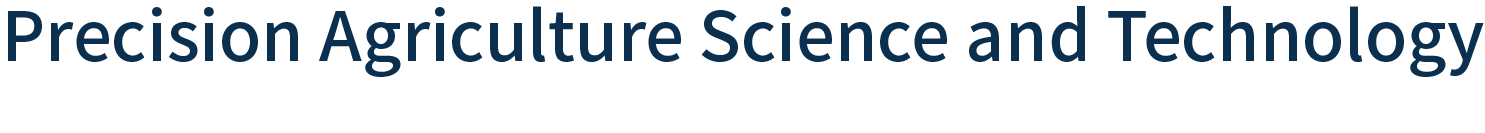

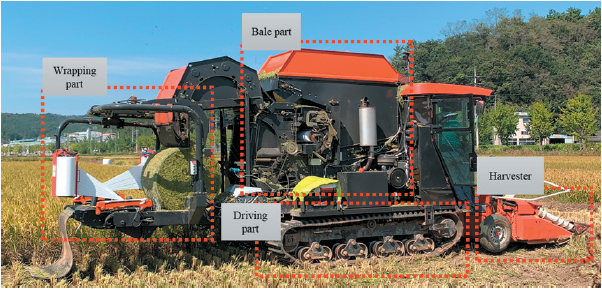

자주식 일관작업기는 Fig. 1과 같이 프로토 타입의 140 kW급 Tier 3엔진을 탑재하였다. 주행부는 궤도형으로 구성되어 있으며, 수확작업부터 베일 및 랩핑 등을 동시에 수행할 수 있도록 개발하였다. 수확기에서는 작물을 잘게 절삭하며, 베일부는 베일을 형성하기 위한 반 원형의 내부를 지나 상단의 일지점 중심으로 회전하며 개폐되는 구조의 베일챔버가 구성된다. 이때 베일링 과정에서 이탈과 간섭을 방지하기 위해 체인바와 공급롤러를 베일챔버의 개방된 위치에 설치하였다. 형성된 베일의 크기는 지름 900 mm, 폭 850 mm이다. 이후 베일러에서 생산된 베일은 랩핑기에서 비닐랩이 일정 속도로 회전하며 랩핑작업을 수행하고 배출한다. 자주식 일관 작업기의 주요 동력 소모원은 수확기, 주행부, 성형부, 랩핑부이며, 동력전달흐름도는 Fig. 2와 같다. 주행부와 랩핑부는 유압 모터에서 전달되는 동력을 사용하며, 수확기와 성형부는 PTO (Power Take off)를 통해 엔진으로부터 동력을 전달받는다.

계측시스템

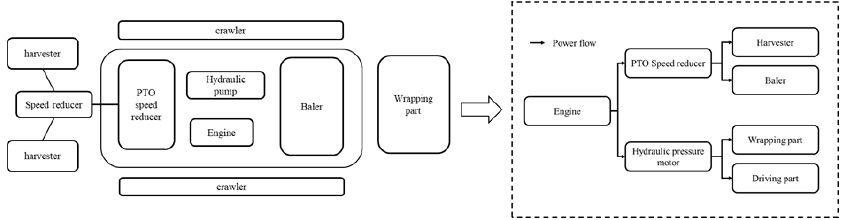

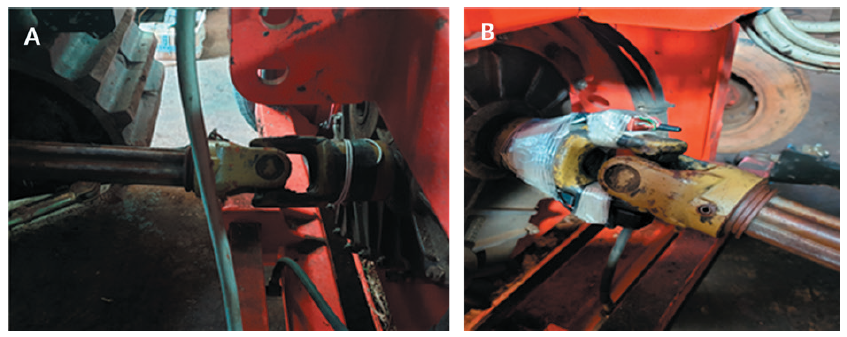

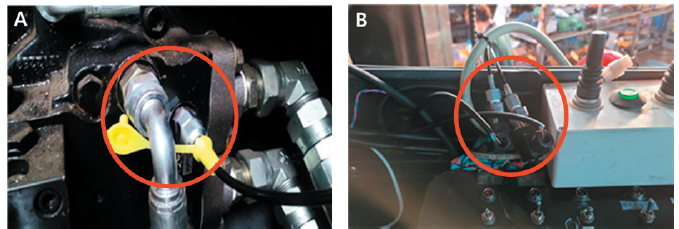

자주식 일관 작업기의 동력계측시스템은 Fig. 3과 같이 수확기 및 베일러 PTO부하 및 주행부, 랩핑부의 유압을 측정할 수 있게 구성하였다. 데이터 Sampling rate는 100 Hz로 설정하였으며, 트랙터의 작업 시 진동에 의해 파손되지 않도록 별도의 지그를 제작하여 데이터 수집 장치(Quantum X 840B, HBM, Germany), 토크미터(MW B 5 kNm, Manner, Germany), 증폭기(Evaluation unit Typ AW_M, Manner, Germany), PC등을 장착하였다. 수확기의 소요동력을 계측하기 위해 Fig. 4와 같이 수확기 PTO축에 스트레인 게이지와 송신기(WS-TAS1-STG, WS Engineering, Korea)를 부착하였다. PTO 데이터 계측시스템은 텔레메트리 방식을 채택하였으며, 스트레인 게이지와 송신기를 연결하여 게이지에서 계측된 부하를 송신기로 전달이 가능하도록 설치하였다. 수확기 작업 시 게이지에서 측정된 부하 데이터는 송신기를 통해 데이터 수집 장치에 부착되어 있는 수신기(WS-TRS1, WS Engineering, Korea)에 전송됨과 동시에 증폭되어 데이터 수집 장치로 전송된다. 베일러의 소요동력은 Fig. 5와 같이 기어박스 출력 축에 PTO 토크미터를 설치하여 계측하였으며, 최대 소요동력을 고려하여 최대 5 kNm까지 측정할 수 있는 센서로 선정하였다. PTO 토크미터는 유선으로 증폭기와 연결되게 구성하여 작업 시 데이터 수집 장치를 이용하여 데이터를 수집할 수 있도록 구성하였다. 주행부는 엔진과 직결된 유압모터로부터 동력을 전달받으며, 유압장치의 소요동력은 식 (1)과 같이 유압 펌프의 토출 압력, 유량, 체적 효율을 이용하였다(Kim, 2004). 유압펌프의 토출 압력은 Fig. 6과 같이 주행부 좌∙우측에 각각 압력센서(EPI 8287, TRAFAG, Switzerland)를 장착하여 측정하였으며, 유압시스템의 최대 압력을 고려하여 600 bar까지 측정 가능한 제품을 선정하였다. 유량은 유압펌프 회전속도와 각각의 펌프에 대한 이론 토출량을 이용하여 계산하였으며, 유압펌프의 회전속도는 엔진 회전속도와 비례하므로 엔진 속도계의 측정값을 이용하여 산출하였다(Kim et al., 2011).

Powerpump (kW) = ην × (1)

(1)

Where, Powerpump : Power of hydraulic pump, kW

ην : Volumetric efficiency, %

P : Hydraulic pump pressure. MPa,

Q : Hydraulic pump displacement, cm3/s

랩핑부의 부하 측정 또한 주행부와 마찬가지로 유압센서로 측정하였다. 그러나 주행부에 비해 랩핑부는 동력을 적게 소모하기 때문에 랩핑부에서는 주행부에 사용한 센서보다 크기가 작고, 최대측정 가능 압력이 400 bar인 센서(ECT 8472, TRAFAG, Switzerland)을 사용하였다. 측정 데이터는 커넥터 케이블을 통하여 데이터 수집 장치 장치에 연결하여 데이터를 수집할 수 있도록 하였다.

필드시험

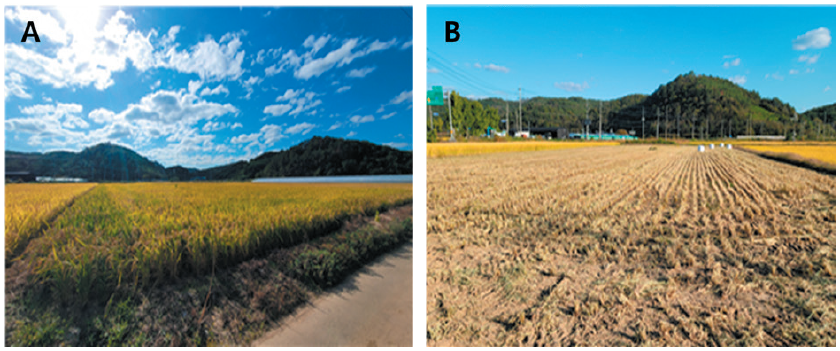

필드시험은 Fig. 7과 같이 경남 진주에 위치한 총체 벼 재배 논에서 수행하였다. 필드 시험 데이터는 작업자에 따라 부하가 다르게 발생하기 때문에 수집된 데이터의 신뢰성 향상을 위해 숙련된 전문가에 의해 수행되었다. 자주식 일관 작업기 필드시험 시 설정한 작업 속도는 실제 농민이 가장 많이 사용하는 속도인 5~6 km/h로 선정하였고, 베일 1단, 2단 압력 조건으로 2회 반복 실시하였다.

Results and Discussion

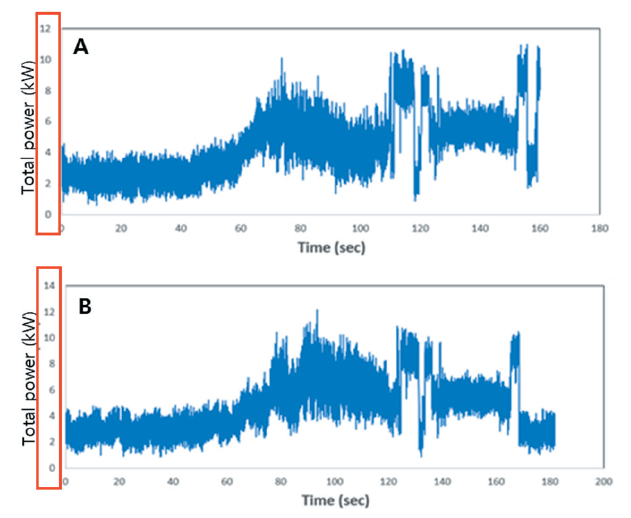

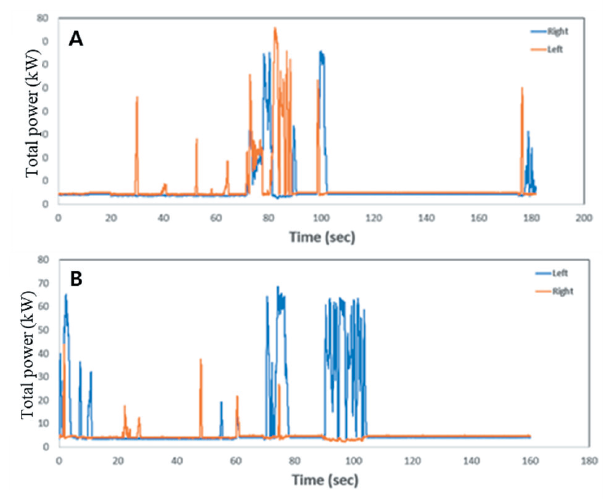

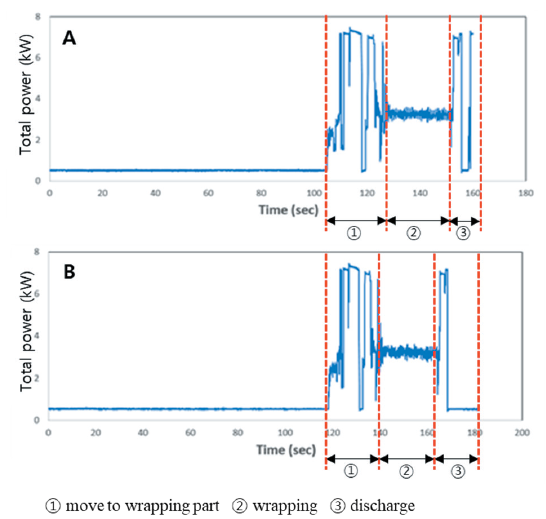

주행 속도 5 km/h

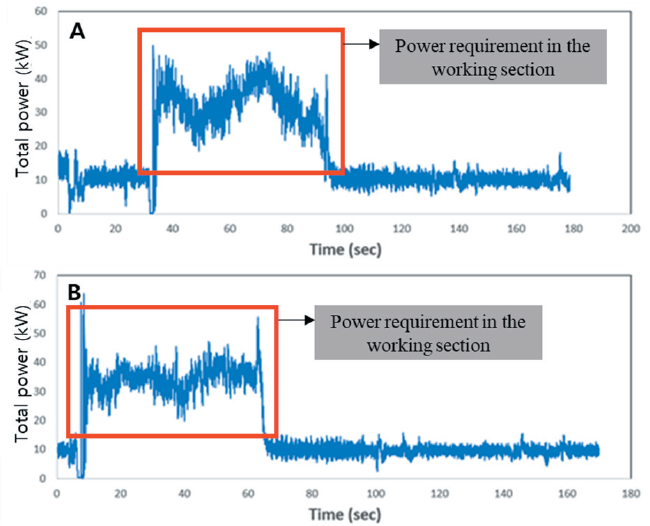

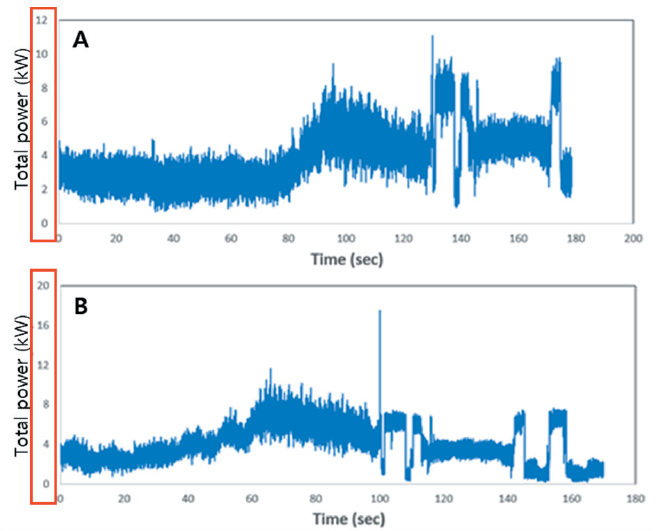

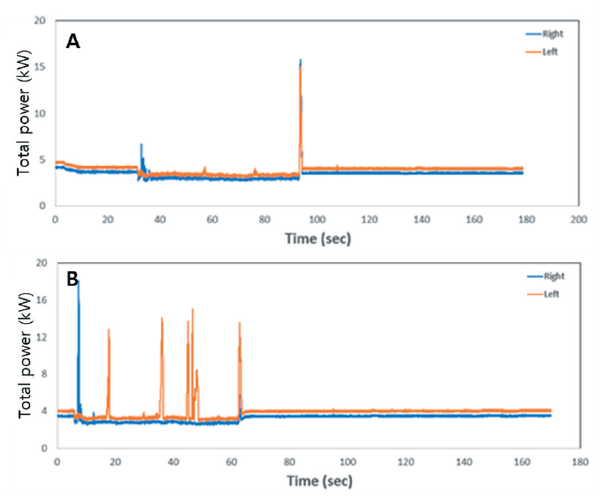

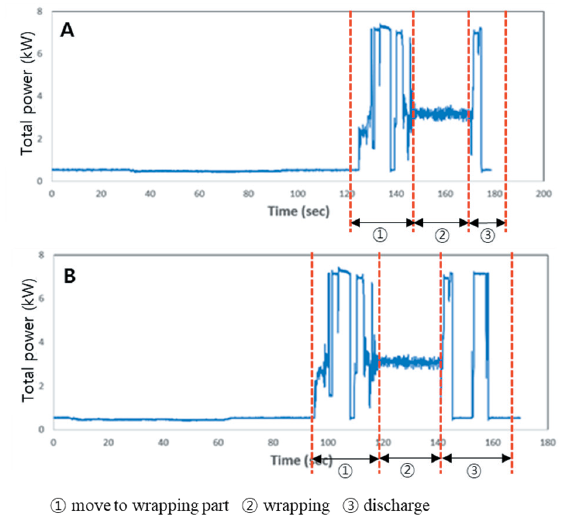

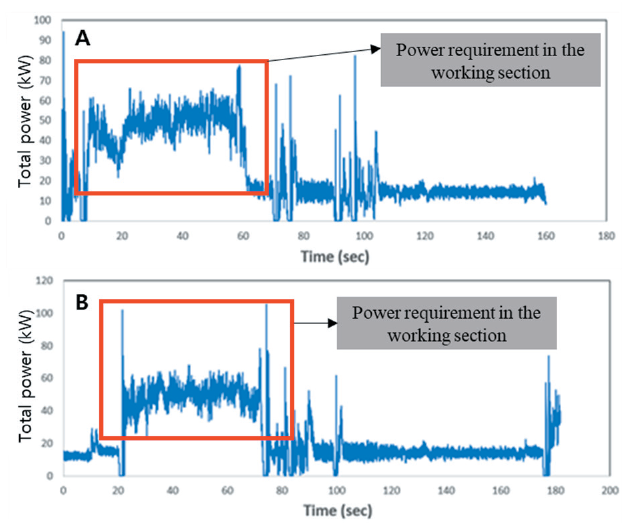

주행속도 5 km/h에서 일관 작업기의 소요동력은 Fig. 8과 같이 나타났으며, 수확기의 1단 및 2단의 압력 조건에서의 작업구간 출력은 25 ~ 50 kW이다. 1단에서의 최대 및 평균 출력은 각각 47.8 kW, 32.5 kW이며, 2단에서는 각각 47.1 kW, 34.4 kW로 나타났다. 베일러 소요동력은 Fig. 9와 같이 베일 형성시 1단에서 최대 약 8.0 kW까지 상승하였으며, 2단에서는 약 12.0 kW까지 상승하였다. 베일 배출 후 랩핑부로 베일 운반을 위해 순간적으로 출력이 상승하는 것으로 나타났다. 1단 압력 조건에서 주행부의 출력은 Fig. 10과 같이 수확 작업 구간 35 ~ 95 sec까지 직진구간으로 좌∙우측 각각 4 kW이며, 좌측 회전 시 주행부 유압 출력이 급격히 증가하였다. 2단 압력에서는 10 ~ 60 sec까지 직진구간으로 좌, 우측 각각 4 kW이며, 작업 중간 차량 선회구간으로 인해 좌측 유압 출력이 급격히 증가했다. 1단 최대 출력은 30.8 kW, 2단 최대 출력은 18.8 kW으로 나타났다. 수확 작업 구간 이후에는 베일 랩핑 구간으로 직진 작업을 수행하기 때문에 일정한 출력을 보였다. 랩핑부의 소요동력은 Fig. 11과 같이 3구간으로 확인이 가능하며, 베일러에서 형성된 베일이 랩핑부로 이동하는 구간, 랩핑 작업을 진행하는 구간, 작업 종료 후 베일을 배출하는 구간으로 수치를 구분할 수 있다. 첫번째 구간에서의 최대출력은 1단 압력에서 7.4 kW이며, 2단 압력에서 7.4 kW를 보였다. 두번째 구간에서의 작업 출력은 공통적으로 4 kW를 나타내며, 세번째 구간에서는 공통적으로 7 kW의 출력을 나타냈다.

주행 속도 6 km/h

주행 속도 6 km/h조건에서 일관작업기의 소요동력은 Fig. 12와 같이 나타났으며, 수확기의 1단 및 2단 압력 조건에서의 작업구간 출력은 40 ~ 70 kW이다. 1단에서의 최대 및 평균 출력은 각각 77.4 kW, 48.8 kW이며, 2단에서는 각각 68.2 kW, 49.8 kW로 나타났다. 베일러 소요동력은 Fig. 13과 같이 베일 형성시 1단에서 최대 약 11.0 kW까지 상승하였으며, 2단에서는 약 12.2 kW까지 상승하였다. 베일 배출 후 랩핑부로 베일 운반을 위해 순간적으로 출력이 상승하는 것으로 나타났다. 1단 압력 조건에서의 주행부의 출력은 Fig. 14와 같이 수확 작업 구간 5 ~ 60 sec까지 직진구간으로 좌∙우측 각각 5 kW이며, 좌측으로 회전 시 주행부의 좌측 출력이 급격히 증가하였다. 2단에서는 25 ~ 75 sec까지 직진구간으로 좌∙우측 각각 5 kW의 수준을 유지하였으며 차량 선회구간으로 인해 좌우 유압출력이 급격히 증가하였다. 1단 최대 출력은 56.8 kW, 2단 최대 출력은 50.4 kW으로 나타났다. 1단 100 sec이후, 2단 120 sec이후는 베일 랩핑 구간으로 직진 작업을 수행하기 때문에 일정한 출력을 보였다. 6 km/h의 랩핑부 데이터는 Fig. 15와 같이 3구간으로 확인이 가능하며, 베일러에서 형성된 베일이 랩핑부로 이동하는 구간, 랩핑 작업을 진행하는 구간, 작업 종료 후 베일을 배출하는 구간으로 수치를 구분할 수 있다. 첫번째 구간에서의 최대출력은 공통적으로 7.5 kW이다. 두번째 구간에서의 작업 출력은 공통적으로 4 kW이며, 세번째 구간에서는 공통적으로 7 kW의 출력이 발생하였다.

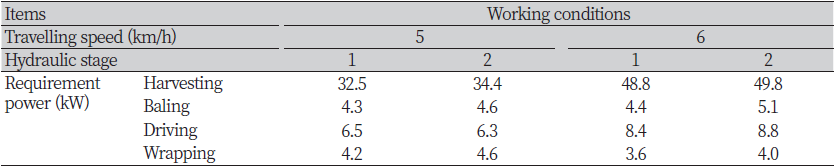

데이터 분석

자주식 일관 작업기의 포장 시험을 수행한 결과 4개의 주요 동력 소모원 중 수확기에서 대부분의 동력이 소요된 것으로 나타났다. Table 1과 같이 작업속도 5 km/h 및 베일압력 1단 에서는 수확기, 베일러, 주행부, 랩핑부 각각 평균 32.5 kW, 4.3 kW, 6.5 kW, 4.2 kW의 동력이 소요되었다. 작업속도 5 km/h 및 베일압력 2단 에서는 수확기, 베일러, 주행부, 랩핑부 각각 평균34.4 kW, 4.6 kW, 6.3 kW, 4.6 kW의 동력이 소요되었다. 작업속도 6 km/h 및 베일압력 1단 에서는 수확기, 베일러, 주행부, 랩핑부 각각 평균 48.8 kW, 4.4 kW, 8.4 kW, 3.6 kW의 동력이 소요되었다. 작업속도 6 km/h 및 베일압력 2단 에서는 수확기, 베일러, 주행부, 랩핑부 각각 평균 49.8 kW, 5.1 kW, 8.8 kW, 4.0 kW의 동력이 소요되었다. 베일러 부하는 베일 압력이 증가함에 따라 동일하게 증가하는 것으로 나타났으며, 그 외 나머지 3개의 주요 동력 소모원은 베일 압력 수준과는 관계없이 유사한 수준으로 나타났다. 작업속도에 따른 PTO부하 및 유압 모터 부하 분석 결과, 수확기 및 주행부에서 작업 속도가 증가할수록 부하가 크게 증가했음을 알 수 있었으며, 베일러 및 랩핑부는 작업 속도와는 관계없이 유사한 부하 수준으로 나타났다. 따라서, 베일 압력 수준이 증가하면 베일러 PTO 부하가 증가하므로 작업 부하가 상승하며, 작업 속도가 증가하면 주행부 뿐만 아니라 작물 수확을 위한 수확기의 부하가 크게 증가하는 것으로 판단된다. 작업 속도 및 베일 압력 조건과는 관계없이 랩핑부 동력은 항상 일정하게 작용하였으며, 작업 속도가 6 km/h, 베일 압력 조건이 2단 압력일 때, 자주식 일관 작업기의 소요 동력이 가장 크게 나타났다.

Conclusion

본 연구는 자주식 일관작업기의 동력원 선정에 대한 기초 연구로써, 자주식 일관작업기를 대상으로 베일압력과 작업속도에 따른 베일 작업을 수행하고 소요되는 동력을 측정하였으며, 작업기의 소요 동력을 계측하기 위해 동력 계측 시스템을 개발하였으며, 소요 동력 데이터를 데이터 수집 장치 통신으로 수집하였다. 필드 테스트는 베일 작업을 대상으로 5, 6 km/h의 작업속도와 베일압력 1, 2 단의 조건에서 각각 2 반복 실시하였고, 수확기, 베일러, 주행부, 랩핑부 각각의 평균 소요 동력을 계측하였으며, 주요 결과는 다음과 같다. 작업속도 5 km/h, 베일 1단 압력에서의 소요 동력은 수확기, 베일러, 주행부, 랩핑부에서 32.5 kW, 3.3 kW, 6.5 kW, 4.2 kW로 나타났다. 작업속도 5 km/h 및 베일 2단 압력에서의 소요 동력은 수확기, 베일러, 주행부, 랩핑부에서 34.4 kW, 4.6 kW, 6.3 kW, 4.6 kW로 나타났다. 작업속도 6 km/h, 베일 1단 압력에서의 소요 동력은 수확기, 베일러, 주행부, 랩핑부에서 48.8 kW, 3.4 kW, 8.4 kW, 3.6 kW로 나타났다. 작업속도 6 km/h 및 베일 2단 압력에서의 소요 동력은 수확기, 베일러, 주행부, 랩핑부에서 49.8 kW, 5.1 kW, 8.8 kW, 4.0 kW로 나타났다. 기존 자주식 베일러와 이번 연구에 사용한 자주식 일관 베일러의 차이점은 랩핑부의 유무이며, 랩핑부 소요 동력의 비율을 확인하는 것이 중요하다. 랩핑부가 전체 소요 동력에서 차지하는 비율은 약 5.5%에서 9%이며, 전체 소요 동력에서 차지하는 비율은 10% 미만으로 랩핑부 보다는 수확기에 초점을 맞추어 동력원 선정, 최적 설계를 하는 것이 바람직하다고 판단된다. 소요 동력 분석은 자주식 일관작업기의 작업 효율 및 최적 설계를 위해 반드시 필요하며, 본 연구는 자주식 일관작업기의 동력원 선정 및 소요 동력 분석에 대한 기초 자료로 활용될 수 있을 것으로 판단된다. 향후 연구에서는 자주식 일관작업기의 동력전달 시스템 시뮬레이션 모델을 개발하고, 분석을 실시할 예정이다. 또한, 자주식 일관 작업기 마력, 작업 조건 등을 세분화하여 추가적인 필드 시험을 수행할 계획이며, 다양한 농업기계에 대해서 시험 범위를 확장시킬 예정이다.