Introduction

농업용 트랙터는 야지 주행성, 집단 운용성 등과 같은 사용상의 특성, 온도 등을 비롯한 환경적 특성, 그리고 험로에서 다양한 종류의 농작업, 부가 하중(작업기)의 추가 등 특수성을 갖고 있는 차량이다. 특히 야지 주행성을 평가하는 인자로는 내구성, 내부식성, 수직 장애물 통과 및 경사로 통과 능력이 있으며, 이 중 내구성은 우선적으로 확보해야 할 중요한 인자이다.

트랙터의 전차축 파손 문제는 트랙터 제조회사가 가지고 있는 가장 빈번한 이슈 중 하나이다. 트랙터의 견인력은 트랙터의 자중에 의해 발생하기 때문에 트랙터는 가능한 최대의 자중을 갖도록 설계되는데, 이로 인해 차축에 과도한 부하가 인가되는 문제가 발생한다. 또한 지면으로부터 발생한 과도 진동으로 인하여 전차축의 파손이 빈번한 실정이다. 이러한 영향으로 인하여 전차축 하우징의 변형이 발생하게 되며 이는 전차축을 구성하는 기어의 미스얼라인먼트를 유발하여 기어 및 베어링의 내구성에 영향을 미친다.

최근 들어 컴퓨터를 이용한 구조 해석 기술의 발달로 인해 농용 트랙터 개발 과정에서 해석을 통한 설계 검증을 하는 연구 결과가 보고되고 있다. Kim et al.(2021)은 78 kW급 트랙터 변속기의 스파이럴 베벨 기어의 피로 수명을 평가하였다. 필드에서 측정한 부하 시험 결과를 바탕으로 등가 부하를 계산하였으며 3개의 스파이럴 베벨 기어의 시편을 대상으로 정하중 조건(엔진 정격부하의 120%)에서 평가를 수행하였다. 이를 통해 트랙터 변속기의 베벨 기어가 과도한 기준으로 설계가 이루어졌음을 밝혔다. Oh et al. (2017)은 농용 트랙터 전차축의 구성 장치인 차동 잠금장치의 유압 시스템 시뮬레이션 해석 모델을 개발하고 시험 결과와 비교하였다. 이를 통해 차동 잠금장치의 해제 시간에 대한 설계 변수들의 영향을 구명하였다.

전차축에 인가되는 트랙터 자중에 의해 전차축 내부의 기어 및 베어링의 파손이 빈번하게 발생하고 있음에도 불구하고 이에 대해 해석적 연구를 수행하여 설계를 검증하고 개선안을 마련하는 연구는 그 동안 진행된 바가 거의 없다. 전차축에 대한 해석적 연구를 수행하는 것은 시험의 반복 횟수를 대폭적으로 줄일 수 있으며, 최적 설계 이론을 설계에 반영할 수 있다는 장점이 있다.

본 연구에서는 트랙터 전차축의 하우징 변형으로 인해 발생하는 기어의 미스얼라인먼트와 접촉패턴, 기어와 베어링의 안전계수 분석을 진행하여 전차축을 구성하는 주요 구성품의 내구성을 평가하는 방법을 제시하고 그 결과를 도출하고자 한다.

Materials and Methods

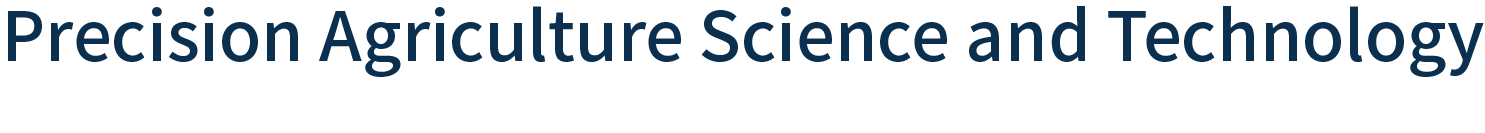

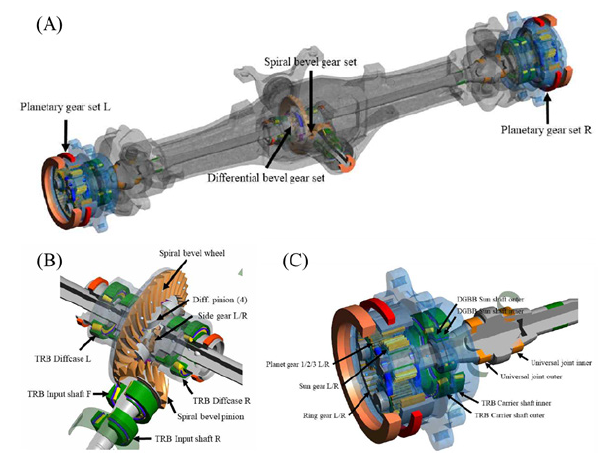

전차축의 구조는 Fig. 1에 나타내었으며 스파이럴 베벨 기어 세트와 유성 기어 세트의 기어 물림 미스얼라인먼트의 좌표 정의는 Fig. 2에 나타내었다. 엔진으로부터 입력된 동력이 스파이럴 베벨 기어 세트의 피니언과 기어의 물림에 의해 입력축을 기준으로 좌/우측에 위치한 최종 감속 기어 세트에 해당하는 유성기어 세트로 동력이 전달된다. 유성 기어 세트의 선기어에 동력이 전달되며 선기어와 유성기어, 유성기어와 링기어 물림을 통하여 유성 캐리어와 연결된 하우징에 동력이 출력된다. 여기서, 링기어는 고정이다.

액슬의 시뮬레이션 모델은 기어트레인 설계/해석 소프트웨어인 MASTA 10.0을 활용하여 개발되었다. 소프트웨어를 통해 전차축을 구성하는 부품과 하우징을 모델링하였는데, 주어진 정보를 최대한 활용하였으며 전체 시스템에 대해 부재한 정보들은 기어 세트 모델의 기본 원칙에 의해 가정하였다.

스파이럴 베벨 기어의 경우 안쪽과 바깥쪽의 Edge radius를 1 mm로 설정하였으며 안쪽과 바깥쪽의 블레이드 각도는 20°로 설정하였다. 그 외에 적용된 제원은 Table 1과 같다.

유성 기어에서 플래닛 기어와 링 기어의 Root diameter에 대한 정보가 부재하였기 때문에 Dedendum factor는 1.25로 가정하였다. 그 외에 적용된 제원은 Table 2와 같다.

액슬 입력축의 정격 토크 및 회전수는 Input speed는 295 rpm, Output speed는 20 rpm, Output torque는 1,785.42 N·m이다. 또한 전차축에 인가되는 수직하중은 24,525 N, 내부 윤활유에 영향을 주는 내부 온도는 68℃이며 차축 양단의 출력은 동일한 것으로 가정하였다. 또한 차량 하중의 일부를 각각 양단의 Planetary carrier에 적용하도록 모델링하였다.

시스템의 경계 조건으로 Front support, Rear support에서 차량 연결부의 절점의 6자유도를 구속하였으며 하우징의 입력축은 회전방향에 대해 자유도를 가질 수 있도록 강성 베어링 요소를 이용하여 Front and rear support와 연결하였다.

전차축의 해석을 위한 유한요소모델은 강체(rigid body)가 아닌 유연체(flexible body)로 모델링하였다. 이는 전차축 하우징의 변형량을 시뮬레이션 모델에 반영하여 보다 정확한 해석 결과를 도출하기 위함이다. 트랙터 자중이 유성기어의 캐리어에 작용하여 전체 시스템에 변형을 일으키게 되는데 이로 인해 해석 모델에 반영된 유한요소모델은 하우징의 강성에 따른 영향을 기어미스얼라인먼트 등의 해석 결과에 반영할 수 있게 된다.

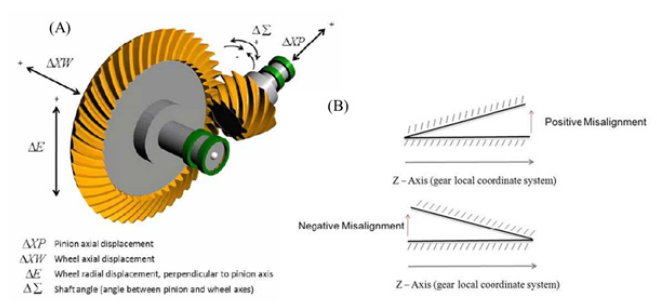

Axle housing과 Swivel housing의 지지부는 강성 베어링 요소(상단 지지부 Stiffness: Tilt=1e+09, Radial=1e+09, Axial=1e+09; 하단 지지부 Stiffness: Tilt=0, Radial=1e+09, Axial=1e+09)를 이용해 Fig 3와 같이 모델링하였다. 이는 조향을 하는 역할을 수행하는 구성요소로서 회전을 해야 하기 때문에 일반 기어박스에서는 확인할 수 없는 특수한 부분이다. Fig 3의 표시부에 있는 node에서 전차축에 인가되는 하중을 지지하게 된다.

Results and Discussion

기어 메쉬 미스얼라인먼트

기어의 미스얼라인먼트는 베어링의 변형을 반영한 축의 변위, 하우징의 변형을 고려하여 해석을 수행하였다. 해석 결과, 스파이럴 베벨 기어 세트는 피니언의 축 중심을 기준으로 △XP는 58.98 μm, 베벨 기어의 축 중심을 기준으로 △XW는 –5.46 μm, 베벨 기어의 축 중심을 기준으로 △E는 –54.95 μm의 기어 물림 미스얼라인먼트가 발생하였다. 유성 기어 세트는 선기어와 유성기어에서 -23.89~+6.36 μm의 기어 물림 미스얼라인먼트가, 유성기어와 링기어에서 -5.49~+25.23 μm의 기어 물림 미스얼라인먼트가 발생하였다. 기어 물림 미스얼라인먼트에서 스파이럴 베벨 기어 세트의 변위가 크게 발생한 요인은 외팔보 형태로 축을 지지하는 구조이며, 스파이럴 각에 의해 이와 같은 현상이 발생하였다. 또한 유성 기어 세트는 최소-최대값으로 표기하였는데 이는 유성기어 개수가 3개이며, 선기어를 중심으로 유성기어가 회전하면서 위상이 변하기 때문에 이를 고려하여 나타내었다.

기어 안전 계수

System deflection으로 인한 미스얼라인먼트를 고려하여 ISO 10300-3:2014, ISO 6336:2019 Method B에 따라 전차축의 베벨 기어 세트에 대한 강도 평가를 수행하였다. 기어의 강도 평가는 안전 계수를 산출하는 것으로 수행하였으며 그 결과는 Table 3, 4와 같이 나타났다.

Contact, Bending, Static Safety factor를 평가한 Table 3의 결과에서와 같이 모든 조건에서 1 이상의 안전 계수를 확인할 수 있었으며 이에 충분한 안전 계수를 확보하고 있는 것으로 판단할 수 있다. 하지만 ISO 6336:2019 Method B에 따라 최종감속부 유성기어세트의 강도 평가 수행한 결과 Sun, Planet gear의 Contact safety factor가 1이하의 값으로 나타났다. 이는 정격 하중을 기준으로 해석을 수행하였기 때문에 실제보다 과도한 기준이며, 실제 사용 중에는 정격 하중보다 낮은 구간에서 사용하기 때문에 큰 문제가 없을 것으로 판단된다.

Table 4의 결과에서와 같이 유성기어세트의 KHβ가 높게 나타나는 것을 확인할 수 있다. 이는 트랙터 하중에 의한 지면 반력이 유성기어 캐리어에 작용해 전체 시스템에 모멘트로 작용하여 기어미스얼라인먼트에 영향이 크게 작용했기 때문으로 분석할 수 있다.

유성 기어 세트의 접촉 해석

기어의 접촉 패턴은 설계 공차, 제작 및 조립에 의한 오차, 하중에 의한 변형 등에 의해 불균일한 기어 물림의 발생 여부를 확인하기 위해 반드시 필요한 과정이다. 고품질의 기어는 접촉 패턴이 이론치에 가깝고 구동 시 소음이 적게 발생한다. 접촉패턴은 기어의 내구성과 소음에 영향을 미치며 백래시에 영향을 받고, 이는 기어의 개발 단계에서 가장 중요한 부분이다. 접촉 패턴 분석을 통해 기어 치폭 방향의 중심선을 기준으로 편중되어 있는 여부를 확인하였다. 해석 모델 중 선기어에 각각 15 μm의 치폭 방향 크라우닝을 적용하였다.

기어 Micro geometry를 반영한 LTCA를 이용하여 ISO 6336-1:2019 Method B에 따라 계산된 유성기어세트의 Face load factor를 구하였으며 이는 Table 5과 같이 나타났다. 또한 미스얼라인 값은 시스템의 변형량을 고려하여 적용하였다.

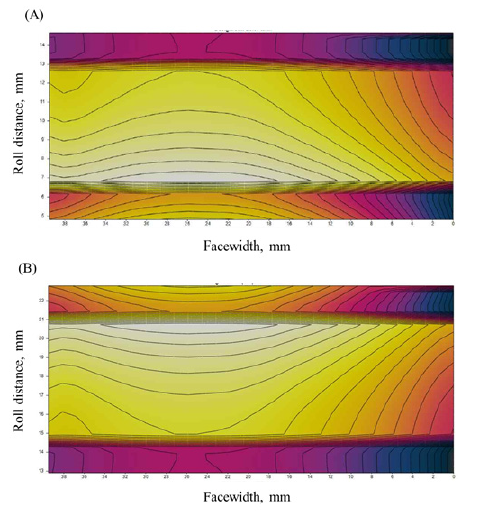

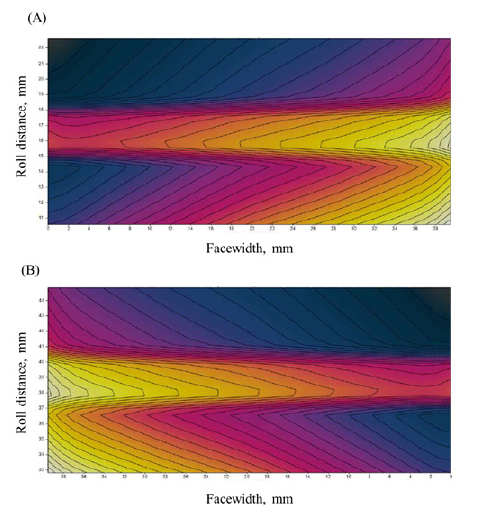

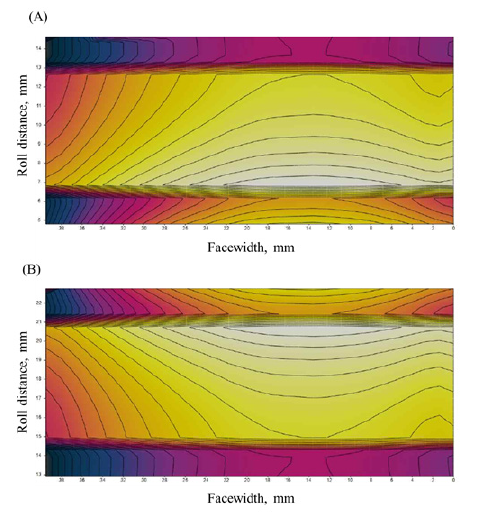

Strip Load Analysis에 따른 유성기어세트의 Contact chart(45도)는 Fig 4~6와 같이 나타났다. 크라우닝이 적용되지 않은 플래닛, 링 기어에서 Edge contact이 발생해 높은 Face load factor가 계산됨을 확인할 수 있었다. 이에 치형 수정을 통해 Face load factor를 감소시키고 Safety factor를 향상시켜야 한다.

베어링의 안전 계수 분석

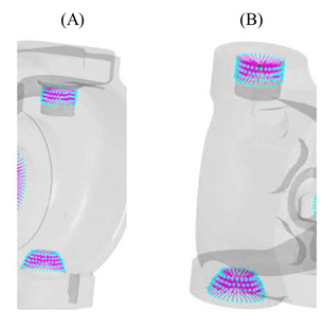

Needle Roller Bearing (NRB)을 제외한 Deep Groove Ball Bearing (DGBB), Tapered Roller Bearing (TRB)를 대상으로 ISO 281:2007와 ISO/TS 16281:2008에 따라 안전계수를 평가하였다. TRB의 경우 예압량이 없는 것으로 가정하여 안전계수를 분석하였다. 분석 결과는 Table 6와 같다. 베어링의 안전 계수는 모든 분석 대상에서 1 이상의 값을 보였기 때문에 베어링은 Standard에서 제시한 요구 조건을 확보한 것으로 판단된다. 전차축의 TRB 중 Carrier shaft outer L에서 가장 낮은 안전계수가 확인되었으며 DGBB 중에서는 Sun shaft outer L에서 가장 낮은 안전계수가 확인되었다. 이에 두 가지 경우를 대상으로 Contact Analysis를 수행하였다.

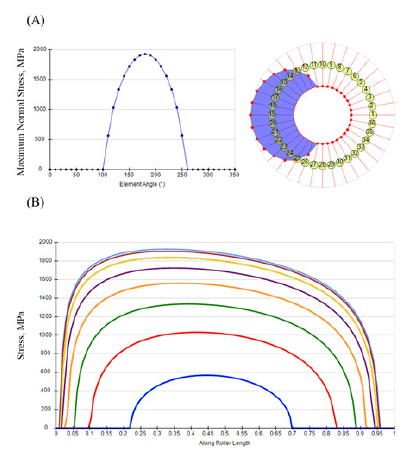

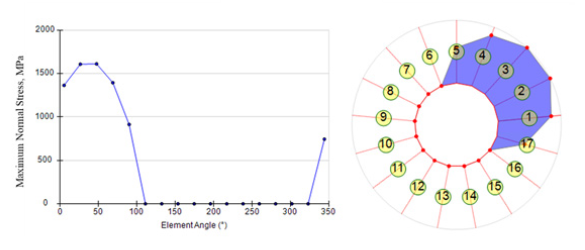

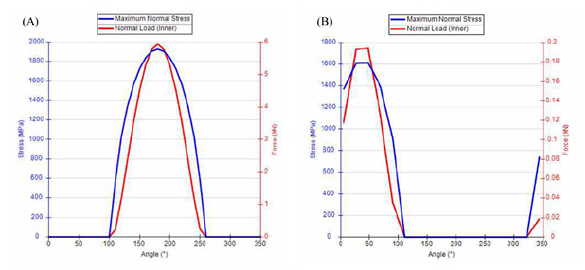

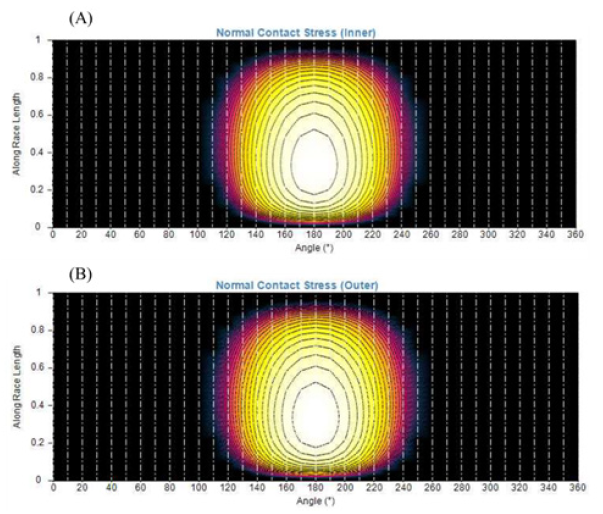

Fig. 7은 TRB 전동체의 하중 분포를 나타낸다. Fig. 7 (A)와 같이 총 36개의 전동체 중 15개가 하중을 지지하고 있으며, 약 160 °의 load zone을 형성하고 있다. 하나의 전동체가 지지하는 최대 수직 하중(maximum normal load)은 5.93 kN, 최대 수직 응력(maximum normal stress)는 1928 MPa로 나타났다(Fig. 9). 전동체의 축 방향 하중 분포의 경우, Fig. 7 (B)와 같이 edge contact이나 truncation이 발생하지 않고 전동체의 길이 방향으로 고르게 분포되었다. 내/외륜 또한 Fig. 10과 같이 160 ° load zone과 전체 축 방향에 걸쳐 응력이 고르게 분포되었다.

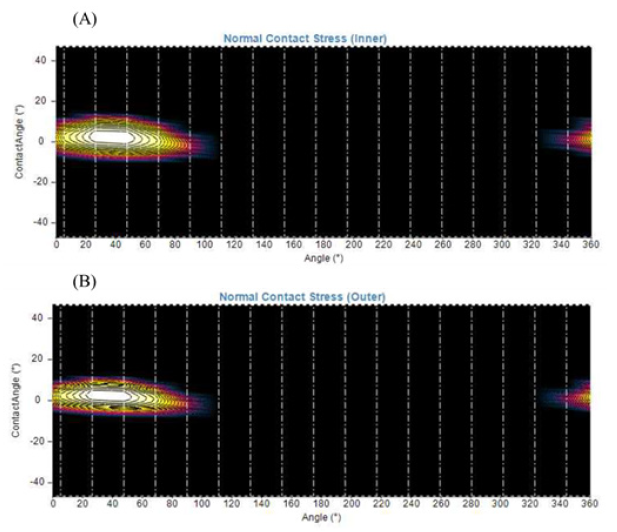

DGBB의 경우에는 Fig. 8과 같이 17개의 전동체 중 6개가 하중을 지지하고 있으며, 약 135 °의 load zone을 형성하고 있다. 전동체가 지지하는 최대 수직 하중은 0.19 kN, 최대 수직 응력은 1612 MPa로 나타났다(Fig. 9). DGBB는 구형의 전동체를 사용하기 때문에 Fig. 11과 같이 점 접촉(point contact)의 형태로 하중을 지지한다. 따라서 Fig. 9의 TRB 전동체의 경우보다 지지 하중이 훨씬 작음에도 불구하고 작은 접촉 면적으로 인해 상대적으로 큰 응력이 발생한 것을 알 수 있다. 그러나 볼베어링의 정적 허용 응력인 4,200 MPa을 넘지 않으며(ISO, 2006), 6 이상의 충분한 안전계수를 확보하고 있기 때문에 주어진 수명을 보장할 수 있을 것으로 판단된다.

ISO 281 및 16281에 따른 안전계수 분석 결과, 본 전차축 시스템은 안전계수 기준을 만족하며 접촉 패턴 또한 Raceway 중앙에 균일하게 분포하였다. 또한 Truncation이나 Edge contact이 발생하지 않기 때문에 베어링의 요구 조건을 만족하는 것으로 판단된다.

Conclusion

본 연구에서는 농용 트랙터의 전차축 시스템을 대상으로 시뮬레이션 모델을 개발하였다. 개발된 시뮬레이션 모델을 활용하여 전차축 하우징의 변형이 기어 강도, 미스얼라인먼트, 접촉 패턴, 치면 하중계수, 베어링의 안전계수, 베어링 하중분포 등에 미치는 영향을 확인하였다.

전차축 시스템은 엔진으로부터 입력된 동력이 스파이럴 베벨 기어 세트의 피니언과 기어의 물림에 의해 입력축을 기준으로 좌/우측에 위치한 최종 감속 기어 세트에 해당하는 유성기어 세트로 동력이 전달된다. 트랙터의 하중에 의한 지면 반력과 엔진 회전 속도 및 정격 토크 등 입력 조건을 실제 트랙터의 조건과 일치하도록 입력하는 시뮬레이션 모델을 개발하였다.

기어의 Contact, Bending, Static Safety factor를 평가한 결과 충분한 안전 계수를 확보하고 있는 것으로 나타났다. 또한 유성기어세트의 KHβ가 상대적으로 높게 나타났는데 이는 기어미스얼라인먼트에 영향이 작용했기 때문이다.

기어의 접촉패턴 분석결과 크라우닝이 적용되지 않은 플래닛, 링 기어에서 높은 Face load factor가 계산되었다. 이는 Edge contact의 영향으로 판단되므로 치형 수정을 통한 개선이 필요하다.

베어링의 안전계수 검증을 위해 접촉패턴 등을 분석한 결과 모든 대상에서 설계 조건을 만족하는 것으로 확인되었다.

본 연구는 트랙터 전차축의 시뮬레이션 모델을 활용하여 해석적 연구를 수행함으로 전차축 하우징의 변형이 전차축의 성능과 내구성에 미치는 영향을 분석하였다. 향후 연구를 통해 해석 결과와 시험 결과의 매칭을 진행하여 해석적 연구의 신뢰도를 확보함으로서 시험 비용과 시간을 절약하고 트랙터 전차축의 품질 향상에 기여할 수 있을 것으로 판단된다.