Introduction

콩 과의 1년생 초본성의 땅콩은 1980년대 중반부터 비닐피복 재배기술의 보급으로 생산량이 늘어나 2000년대 후반에는 10 a당 200 kg 이상을 생산할 수 있게 되었다. 땅콩 재배면적은 1987년에 21,850 ha로 최대였으나 수입 개방화 이후 계속 감소추세에 있지만, 단위면적당 수량은 지속적으로 늘어나 2013년에 10,875톤(농림축산식품부, 2014)을 생산하고 있는 것으로 나타났다. 하지만 아직 땅콩의 탈곡 및 탈피할 수 있는 기계는 개발 및 보급사례가 없어 탈피 과정에서 많은 노동력을 요구하고 있다.땅콩은 수확 후 줄기에서 땅콩 알갱이를 털어 내는 탈곡 작업과 단단한 껍질을 깨어서 내부에 있는 알맹이를 얻게 되는 탈피과정이 필요하다. 탈곡 과정은 일반 콩탈곡기 등을 이용하면 큰 문제없이 진행이 가능하지만 탈피 과정은 손상율이 심하기 때문에 자동으로 수행할 수 있는 전용장치가 없어 작업자가 직접 두드리는 등의 과정을 거쳐 껍질을 제거한 다음 알맹이를 선별하여 출하시키게 된다. 껍질을 제거한 땅콩은 2019년도 기준 시장에서 Kg당 15,000원으로 껍질을 제거하지 않은 Kg당 땅콩 가격 5,000에 대비하여 3배 이상 비싸게 거래되기 때문에 농민은 노동력이 들더라도 탈피 작업을 수행하게 되는데 거의 수작업으로 이루어지고 있기 때문에 작업능률과 생산성이 낮아지는 문제점이 있다. 특히, 종자용 땅콩은 손상에 따라 발아율이 낮아지므로 수작업에 의존하기 때문에 많은 노동력이 소요되므로 이에 대한 기계화가 절실한 실정이다. 따라서 본 연구에서는 인력대비 땅콩의 생산성 향상과 수작업에 의한 노동력 감소를 위해 땅콩의 형상 측정 및 파쇄실험등의 요인실험을 통하여 최적의 설계안을 도출하여 탈피과정에서 땅콩의 손상율을 최소화한 땅콩 탈피기를 개발하고자 한다.

Materials and Methods

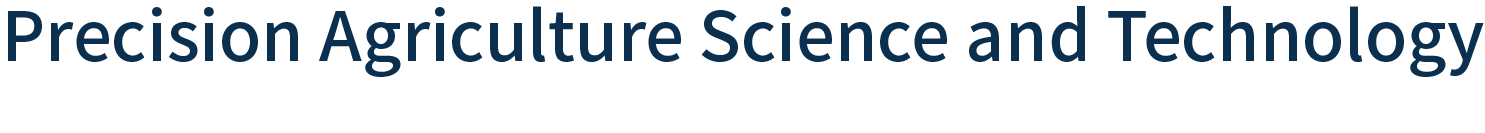

땅콩의 물리적 특성 및 형상 측정

땅콩의 높이는 60 ㎝ 정도로 줄기가 바로 서는 것과 뻗어가는 것이 있으며, 잎은 어긋나며 잎자루가 길고 작은 잎은 4개로 도란형 또는 난형이다. 꽃은 노란색으로 수정이 되면 씨방의 밑부분이 길게 자라서 땅속으로 들어간다. 땅속으로 들어간 씨방은 비대해져서 누에고치 모양의 꼬투리를 형성하며 한 개의 꼬투리 안에는 1∼3개의 열매가 들어 있다. 땅콩은 지질 45 %, 단백질 30 % 이상을 함유하고 있으며 비타민 B1·B2도 들어 있어서 영양적으로 우수한 식품이다(한국민족문화대백과, 2014). 땅콩의 탈피에 따른 급치 및 탈곡통의 선정과 선별망의 규격 산정 등을 위해 땅콩을 수집하여 기본 형상을 측정하였다. 땅콩의 크기는 무작위로 선정한 땅콩 껍질 및 알갱이 10립을 버니어캘리퍼스와 한국 EGTech사의 접촉식 현미경(모델명 EGVM-35B)을 이용하여 Fig.1 과 같이 측정하였다. EGVM-35B는 고선명, 고해상, 고화질의 41만 화소 1/3" CCD Camera와 렌즈를 통한 광학적 설계기술로 입체 영상을 모니터로 구현하여 형상이 불균일한 농산물의 형상측정에 용이한 장점을 가지고 있다.

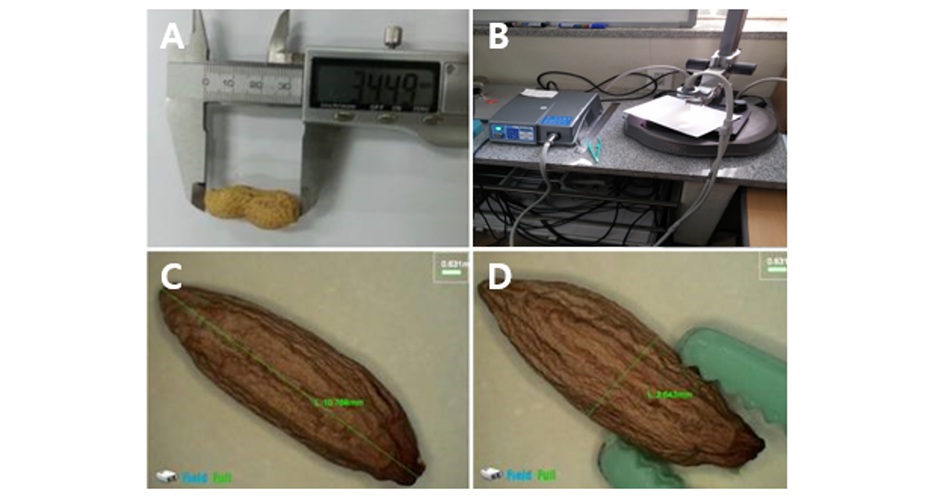

압축력에 의한 파쇄시험

손상율을 최소화하며 효과적인 탈피를 위한 급치의 종류 및 소요동력의 결정을 위해 미탈피된 땅콩과 탈피된 땅콩 알갱이를 대상으로 압축력에 의한 파쇄시험을 실시하였다. 미탈피된 땅콩의 수분함량은 시장에 유통되는 함수율 15 % ~ 20 % 로 조정하여 실험하였다. 파쇄시험은 미국 Ametek사의 물성측정기(모델명 LTCM-100)와 프로브(∅5)를 이용하여 Fig.2 와 같이 측정하였으며, 무작위로 선정한 땅콩 10립씩을 이용하여 시험하였으며 미탈피된 땅콩은 시험 후 껍질의 두께를 버니어캘리퍼스로 측정하였다.시험에 이용된 물성측정기는 반자동식 저용량 인장시험기로서 포스 게이지 장착으로 인장, 압축, 필 시험이 가능하다. 허용 용량은 500 N 이며 크로스 헤드 속도는 5~500 mm/min, 최대 이동범위는 380 mm로서 땅콩 시험에 적합하다.

전동기 선정

탈피기의 전동기 선정을 위해 다음과 같은 기본 조건들을 고려하였다. 먼저 교류전동기의 회전속도는 다음 식(1)에 의해 산출하였다.

N = 120f(1-S)/P (1)

f : 사용 주파수 (Hz)

S : SLIP 량 (mm)

P : 극수

탈피기에 장착하고자 하는 전동기의 종류는 AC전동기이며, 국내의 정격전압은 220 V, 주파수는 60 Hz 이다. AC전동기는 일반적으로 4극 전동기를 많이 사용하므로 위의 식에 따라 계산하여 보면, rpm은 아래와 같이 계산되어진다.

rpm = 120 * Hz / 극수 (2)

따라서, 120 * 60 / 4 = 1,800 rpm과 같이 나타나게 된다.

Fly Wheel 효과 GD²을 구하기 위한 물체의 중량(무게)은 W = m.g 로서 구할 수 있는데, 여기서는 탈곡통의 무게와 한 번에 투입된 땅콩의 무게를 합하여 20 kg으로 정하여 W = 196 N으로 하였다. 한편 관성모멘트 J를 나타낼 때 중력 단위계에서는 다음과 같은 식으로 구할 수 있다.

GD² = 4.g.J = 1/2WD² (3)

또한 GD²은 형상에 따라 그 계산식이 달라지는데 본 연구의 탈피기는 중공원통으로 Re값을 가지는 구조이므로 다음과 같이 계산할 수 있다(Park and Lee, 1993).

GD² = W[(D² + d²)/2 + 4Re²] (kg.m²) (4)

D : Outside diameter of threshing drum

d : Inside diameter of threshing drum

여기서 탈곡통의 D = 0.393 m, d = 0.389 m, Re = 0.797 m 이므로 GD²은 527.969316 (kg.m²)이 된다.

또한 적용 유형에 따라 전동기의 토크 계산이 달라지는데 탈피기는 V벨트 구동을 통해 동력전달하기 때문에 디스크 휠 구동 형식의 관성체 구동 유형이 적용되며 다음 식과 같이 계산한다(Lee,2005).

T = GD²/375.N/t (kgf.m) (5)

N : Spindle speeds rotational

T : Torque (kgf.m)

GD² : Fly-wheel effect (kgf.m²)

t : Time (sec)

이를 탈피기의 경우에 적용하여 보면 N = 1,800 (rpm), GD² = 527.969316 (kgf.m²), t = 60 (sec)이므로 T = 42.23754528 (kgf.m)의 값을 얻을 수 있다. 전동기는 제품마다의 효율은 제각기 다르나 일반적으로 AC 전동기의 효율은 약 60~70%정도로 알려져 있다. 효율이 약 60 %라고 가정했을 때, 현재 필요한 T는 42.23754528 (kgf.m)이므로 실제 전동기는 70.459088 (kgf.m)의 T값을 가져야 한다. 따라서 전동기의 선정은 70.459088 (kgf.m) 이상의 값을 가지는 전동기로 하여야 할 것이며, 이를 바탕으로 시제품 제작과 테스트 시에 반영하여 최적의 전동기를 선정하였다. 이에 따라 선정된 전동기의 사양은 Table 1과 같다.

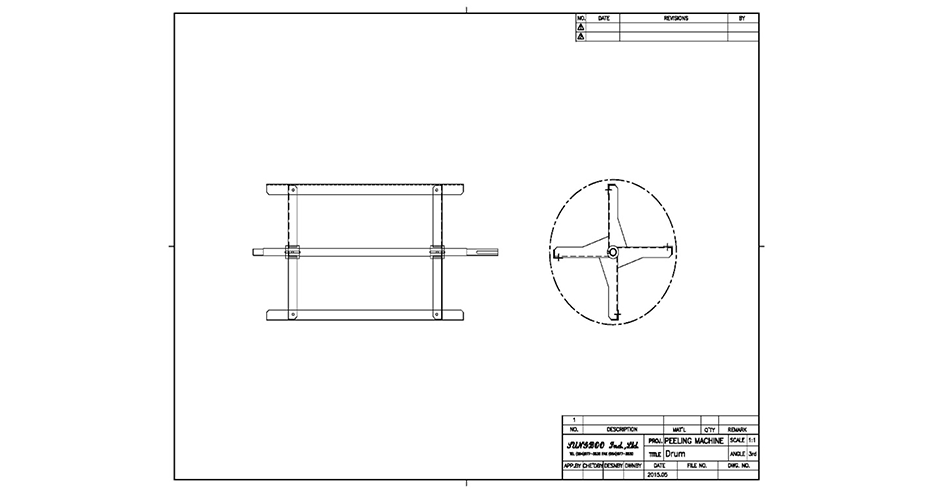

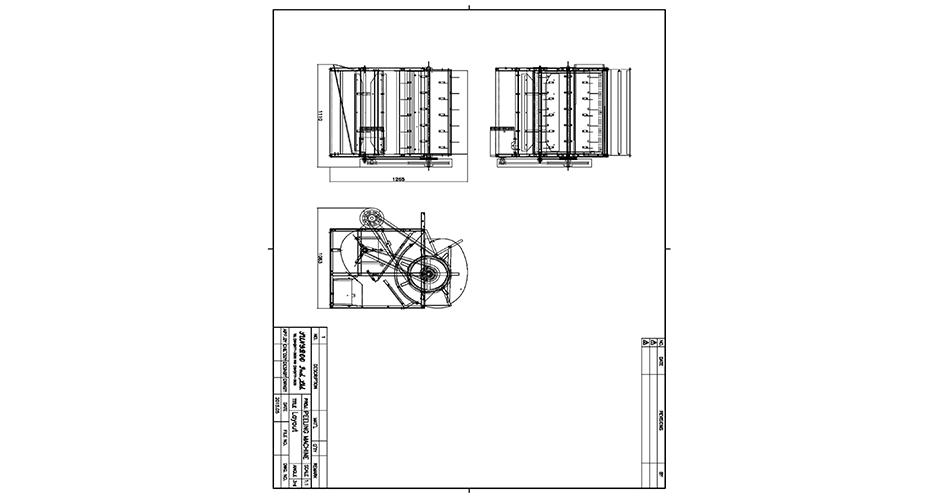

탈곡통 제작

탈피기의 탈곡통은 급치의 재질 및 형상이 상이하지만 본체의 기본 설계를 토대로 동일한 크기로 설계 및 제작하였다. 다음 그림은 탈피기 탈곡통의 설계도이며 이에 따라 탈곡통을 제작하고 재질별 급치를 부착할 수 있도록 하였다. 목재 및 고무재 철재의 급치의 경우 미탈피율적인 관점에서 철재가 가장 우수하지만 땅콩의 경우 미탈피율보다 손상율에 큰 영향을 미치는데 이는 상품성 때문이다.따라서 상품성을 고려하였을때 고무재가 적합할 것으로 판단되어 선정하였으며 탈곡통의 선속도는 일반적인 37~49 cm/s로 설정하였으며 탈곡통의 기본설계 직격인 39.3 cm를 적용하고 V 벨트 전동기 풀리의 최소치수를 고려하여 탈곡통의 회전 속또는 170 rpm 으로 설계하였으며 Fig. 3 에 탈곡통의 설계도면을 나타내었다.

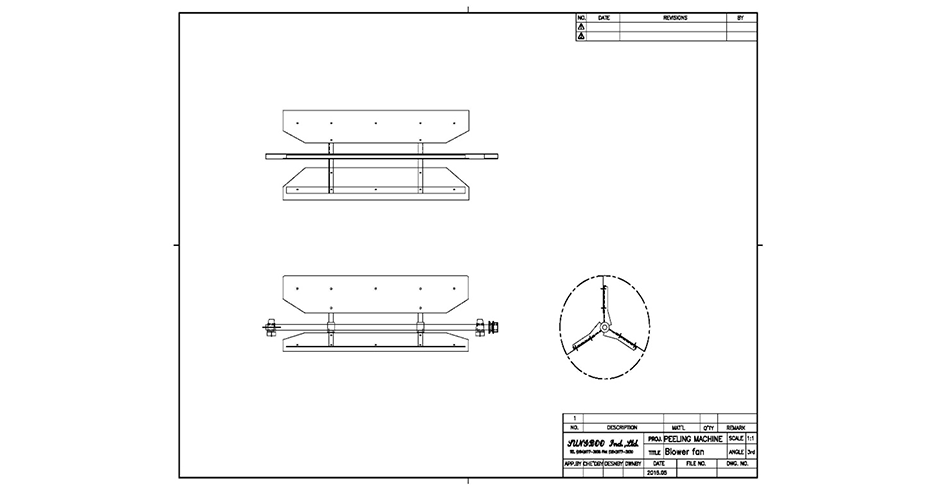

정선부 제작

정선이란 탈피된 땅콩의 낟알만 골라내고 껍질 부분을 포함한 못 쓸것을 추려내는 과정으로 정선부는 앞서 언급한 것과 같이 탈곡통 축과 풀리로 연결되어 탈피된 땅콩 껍질을 밖으로 배출하는 역할을 담당한다. 정선부는 기존 사용되고 있는 탈곡기의 3엽의 날개 형상을 적용하여 설계하였다. 정선부는 탈피된 땅콩의 껍질이나 이물질을 분리하는 장치로 전동기로부터 감속되어 탈곡통으로 전달된 동력을 다시 증속하여 사용하는 구조로 되어 있으며 Fig.4 에 설계도를 나타내었다.

시제품 설계 및 제작

선정된 전동기와 탈곡통, 정선부, 동력전달장치 설계를 기초로 하여 시험을 위하여 Fig.5 와 Fig.6 과 같이 시제품을 설계 ∙ 제작하였으며, 사양은 길이 970 mm 폭 1,050 mm 높이 1,210 mm 이며 중량이 115 Kg 이다 선행되어 연구된 전동기와 탈곡통 정선부 사양에 의해서 시간당 최대 450 kg의 작업으로 일일 작업량 3,600 kg의 땅콩을 탈피할수 있는 기계용량을 가지고 있으며 이를 토대로 성능평가를 실시하였다.

시제품 성능평가

공시재료

본 연구에서 개발된 땅콩 탈피기의 성능시험을 위해 간식용 및 볶음땅콩으로 최적품종으로 선정된 미광품종의 땅콩을 공시재료로 사용하였으며, 9월말 충남 태안에서 첫 생산된 땅콩의 줄기를 제거한 뒤 7일간 건조하여 사용하였다. 시험에 사용한 땅콩은 Fig.7 과 같이 길이가 35 ~ 42 mm, 폭이 14 ~ 18 mm로 물리적 특성 구명에 사용되어진 땅콩의 크기와 거의 유사한 것으로 나타났다.

탈피시험

탈피시험은 탈피 시 소요되는 토크와 회전속도의 변화를 측정하는 시험과 탈피기의 성능평가 두 부분으로 나뉘어 시행하였다. 먼저, 토크 및 회전속도 측정시험은 탈피작업이 진행되는 동안 토크 및 회전속도의 변화를 확인하면서 땅콩의 투입량 조절, 적절한 탈곡통의 회전속도 선정을 할 수 있도록 하기 위해서 수행하였으며, 토크 측정기와 데이터로거를 이용하여 측정하였다. 시험에 사용된 토크 측정기는 회전속도가 같이 측정이 되는 일본 ONO SOKKI사의 Torque Detector(모델명 MP-981)를 이용하였으며, 측정되어진 데이터는 GRAPHTEC사의 데이터 로거(모델명 GL220)를 이용하여 수집하였다.

성능시험

성능시험은 탈곡기의 농업기계 검정방법에 따라 시행하였으며, 투입 땅콩의 전체 무게, 탈피 작업 후 완전히 탈피되지 않은 땅콩과 남아있는 껍질을 합한 무게, 완전 탈피된 땅콩의 전체 무게, 손상된 땅콩의 무게를 측정하였다. 여기서 손상 판정은 육안으로 판별하여 땅콩의 표피에 균열이 있거나 심한 상처가 발생하여 가공, 저장, 종자용으로 이용 시 품질에 영향을 미친다고 판단되는 것을 손상으로 규정하였다. 상기 측정 결과에 따라 미탈피율(%)은 투입 땅콩의 전체 무게에 대한 탈피 작업 후 완전히 탈피되지 않은 땅콩과 남아 있는 껍질을 합한 무게의 비율로 나타내었으며, 손상율(%)은 완전 탈피된 땅콩의 전체 무게에 대한 손상된 땅콩 무게의 비율로 계산하였다. 땅콩 투입량은 한 번에 5 kg을 투입하여 반복 시험하였다.

Results and Discussion

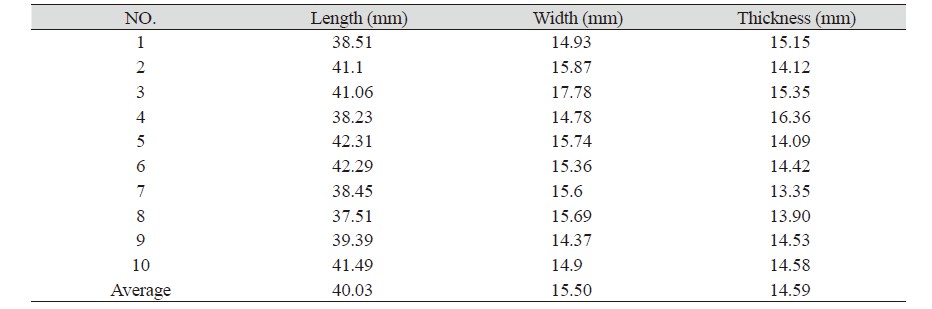

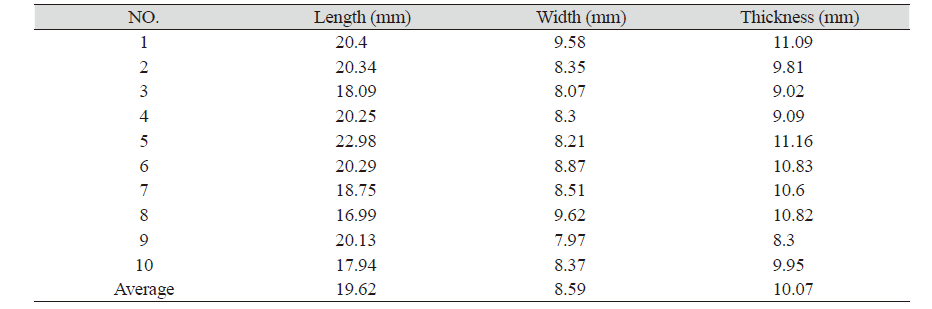

땅콩 형상 측정 결과

땅콩의 형상 측정 결과 탈피 전 땅콩의 길이는 37 ~ 42 mm로 평균 40.03 mm이였으며, 폭은 14 ~ 17 mm로 평균 15.50 mm, 평균 두께는 14.58 mm로 나타났다. 이는 장단비 2.58 이며 길이에서 표준편차 1.8 넓이에서 표준편차 0.9로 분석되었다. Table 1은 탈피 전 측정한 10립의 크기를 나타낸 것이다. 땅콩 탈피 후 알갱이의 길이는 17 ~ 22 mm로 평균 19.62 mm이였으며, 폭은 7.9 ~ 9.5 mm로 평균 8.59 mm, 평균 두께는 10.07 mm로 조사되었으며, Table 2 에 그 크기를 나타내었다. 결과에 따라 탈피된 땅콩이 선별될 수 있도록 선별망의 최대폭은 10 mm 내외로 설계에 반영하여 미탈피된 땅콩이 통과하지 못하도록 하였다.

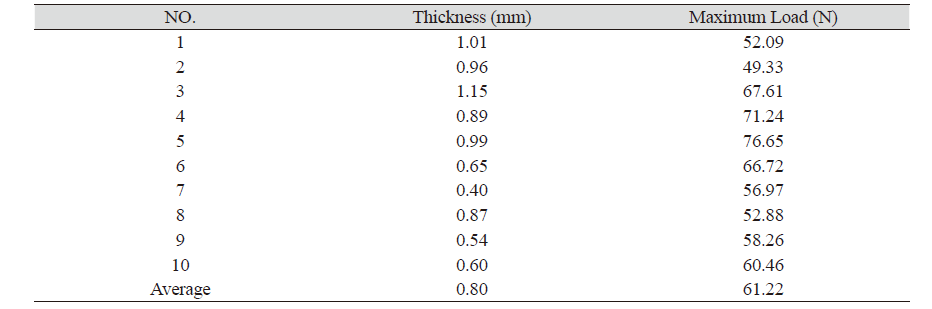

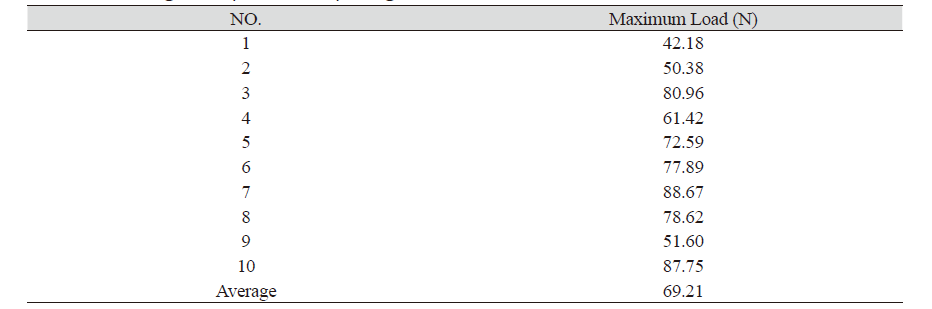

파쇄시험 결과

땅콩이 탈피되는 파쇄력을 알아보기 위해 실시한 파쇄시험 결과는 탈피 전과 탈피 후 알갱이로 나뉘어 측정하였다. 먼저 탈피 전 땅콩의 외력(압축력)에 의한 파쇄시험 결과 프로브의 접촉 위치에 따라 약간의 편차가 발생하기는 했지만, Table 3 및 Fig 8의 결과에 따라 공시재료의 껍질 두께 0.5 mm ~ 1.2 mm 에서 최대부하 49.33 N ~ 76.65 N, 평균 최대부하 61.22 N 에서 파쇄되는 것으로 나타났다. 탈피 후 땅콩 알갱이의 외력(압축력)에 의한 파쇄시험 결과 역시 프로브의 접촉 위치에 따라 약간의 편차가 발생하기는 했지만, Table 4 의 결과에 따라 최대부하 42.18 N ~ 87.75 N, 평균 최대부하 69.21 N 에서 파쇄되는 것으로 나타났다. 상기의 결과에서 땅콩 껍질을 파쇄하려면 껍질 두께 및 탈피 시간을 고려하여 약 60 N 이상의 파쇄력이 필요할 것으로 판단되며, 탈피 후 땅콩 알갱이는 땅콩 껍질보다 단단해 파쇄에는 더 많은 부하가 요구되지만, 탈피작업과는 무관하다.

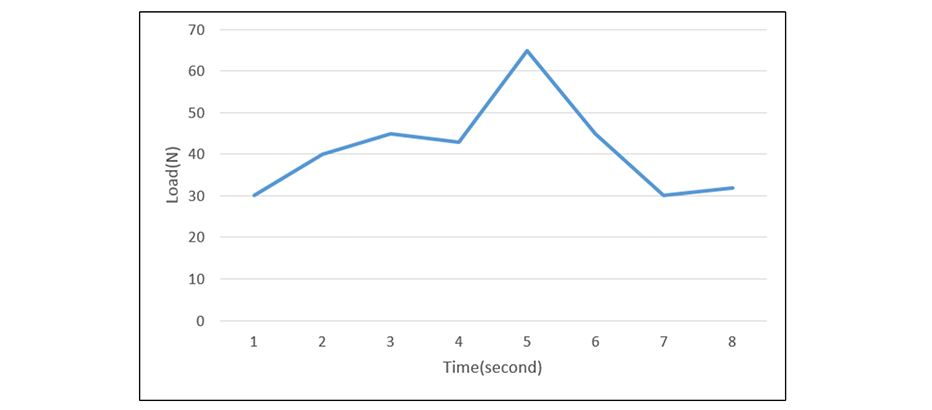

부하실험 결과

최적의 성능을 내기 위한 전동기의 토크 및 회전속도 측정 시험 결과는 Fig. 8 과 같다. 땅콩은 초기 5 kg 투입 후 탈피 상황에 따라 1 kg씩 지속적으로 투입하여 30 kg을 투입하였다. 전동기의 회전속도는 설정한 범위대에서 조금씩 변화가 있었으나 이는 땅콩을 지속적으로 투입했기 때문인 것으로 보이며, 전동기의 토크는 초기 많은 양의 땅콩을 탈피하다 보니 부하가 발생하여 응력이 65 N 으로 가파르게 상승하였으나 이후 투입량을 줄여 공급 시 거의 부하가 발생하지 않고 30 N 의 응력으로 안정적으로 탈피작업을 진행할 수 있었다. 본 연구의 탈피기는 땅콩이 탈피되는 탈곡통 내부 공간의 용량과도 관계가 있지만 너무 많은 용량을 투입하게 되면 실험에서와 같이 많은 부하가 발생하기 때문에 초기에 5 kg 내외로 투입하고 이후에도 분당 그보다 조금 많은 양의 땅콩을 투입함으로써 좀 더 좋은 성능을 낼 수 있다. 제작한 땅콩 탈피기 시제품의 성능평가를 위해 땅콩의 미탈피율, 손상율, 작업능률을 시험하였다. 시제품의 연속 시험 결과 적정 탈곡통 회전속도인 170 rpm에서 미탈피율은 2.0 %로 나타났으며, 손상율은 0.8 %로 아주 양호하게 나타났다. 땅콩의 다음 투입간격을 분당 10 Kg 에서 7.5 Kg 로 늦춰 줌으로써 기계에 미치는 과부하를 해소해서 미탈피율이 90 % 에서 98 % 로 개선된 결과로 나타났다. 정선부의 정선률은 약 95 %로서 탈피된 땅콩이 배출되는 배출부에서 이물질은 거의 없는 것으로 나타났다. 그러나 나머지는 땅콩의 상태에 따라 미탈피된 땅콩과 땅콩 껍질이 배출부에서 확인되어지고 있으나, 이는 적정한 크기로 자라지 못한 것이 대부분이었기 때문에 탈피 작업 전에 선별을 통해 분리하거나 작업 후 다시 한 번 선별작업을 해야 할 것으로 판단된다. 작업능률은 미탈피 땅콩 기준 시간당 최대 450 kg의 탈피작업이 가능한 것으로 시험되어, 1일 8시간 기준 약 3,600 kg의 땅콩 탈피가 가능한 것으로 분석된다.

Conclusion

본 연구에서는 견과류의 대표적 작물인 땅콩을 대상으로 노동력 감소와 생산성 증대를 위해 손상율을 최소화 할 수 있는 탈피기를 개발하고자 하였다. 이에 땅콩의 물리적 특성을 분석하고 시제품을 제작하여 그 성능을 평가하였다. 그 결과 탈피 전 땅콩의 평균 길이는 40.03 mm, 평균 폭은 15.50 mm, 평균 두께는 14.58 mm로 나타났으며, 땅콩 탈피 후 평균 길이는 19.62 mm, 평균 폭은 8.59 mm, 평균 두께는 10.07 mm로 나타나 투입구 및 선별망의 기초자료로 활용하였다. 땅콩의 파쇄시험 결과 껍질 두께 0.5 mm ~ 1.2 mm에서 평균 최대부하 61.22 N 에서 파쇄되는 것으로 나타났다. 성능시험결과 적정 드럼 회전속도인 170 rpm ~ 200 rpm 에서 손상율은 0.8 % 로 아주 양호하게 나타났으며, 땅콩의 투입시간을 분당 10 Kg 에서 7.5 Kg 으로 늦춰 줌으로써 탈피율이 90 % 에서 98 % 로 개선된 결과를 볼 수 있었고, 작업능률은 미탈피 땅콩 기준 시간당 최대 450 kg의 탈피작업이 가능하였다 이는 1일 8시간 기준 약 3,600 kg의 땅콩 탈피가 가능함으로 노동력 절감 및 생산성 증대에 크게 기여할 것으로 판단된다.