Introduction

최근 농업인구는 지속적으로 고령화되고 있으며 농촌의 노동가능인구는 감소하고 있다. 노동인구 감소로 커진 농가호당 부담면적은 노무비용의 지속적인 증가(Kim, 2017)로 인해 농가의 경제적 부담도 증가하고 있다. 이를 극복하고 효율적인 농작업을 수행하기 위해서 농업생산성을 증대 시키기 위한 연구가 활발히 수행되고 있다(Han et al., 2011). 특히 농업기계 자동화 및 로봇화에 대한 연구가 활발히 수행되고 있다(Choi et al., 2001).

트랙터의 자동화는 엔진 제어, 조향 제어, 작업기 제어 등 다양한 제어 모델에 관한 연구가 수행되고 있다(Cuong et al., 2014). 특히 조향 제어기는 트랙터의 방향을 제어하는 가장 중요한 제어기이며, 이는 작업안정성에 영향을 주기 때문에 반복시험을 통한 제어기 검증이 필요하다(Seo et al., 2010; Yoo et al., 2012).

트랙터는 쟁기, 로타리 및 베일러 등 다양한 작업기가 부착되어 작업을 수행한다. 따라서 트랙터의 다양한 작업조건에서의 작업 안정성 분석은 많은 시간과 노력이 필요한 동시에 재현성에 문제가 있어 동역학 시뮬레이션 모델 등을 활용한 제어 모델의 검증 등에 대한 연구가 활발히 진행 중이다(Han et al., 2019). Kim et al. (2018)은 농업용 트랙터의 동역학 시뮬레이션 모델 및 운전자모델을 이용하여 트랙터의 속도에 따른 트랙터의 횡방향오차, 방위각오차, 횡력 및 견인력에 대한 비교 및 분석을 수행하였다. Park et al .(2015)은 동역학적 거동을 고려한 유한요소 모델 개발을 위하여 4축 도로하중 시뮬레이터와 동일한 형태의 농업용 트랙터 시뮬레이션 모델을 개발하고, 실차를 이용하여 입력값 및 검증값을 계측하여 시뮬레이션 모델에 대한 검증을 수행하였다.

본 연구에서는 동역학 시뮬레이션 프로그램을 이용한 트랙터의 조향 제어 모델에 대한 성능평가를 수행하였다. 실제 농작업 조건을 반영하기 위해 로타리 경운 작업에 따른 차축의 부하를 계측하였으며, 횡방향오차, 방위각오차, 조향각을 이용하여 조향 제어 모델의 성능을 평가하였다.

Materials and Methods

시뮬레이션 모델

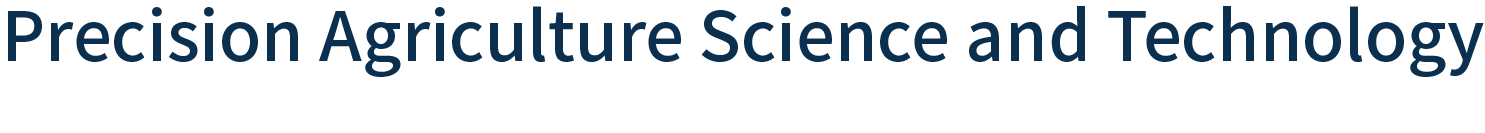

시뮬레이션 모델은 조향 제어 모델 및 동역학 모델로 구성하였다. 조향 제어 모델은 동역학 모델의 횡방향 오차를 수신받아 차량의 조향 제어를 수행하도록 구성하였다. 제어 모델은 Fig. 1과 같이 PI 제어기를 개발하여 작업구간에서 직진경로를 추종하도록 구성하였다.

동역학 모델은 Recurdyn (V9R2, Functionbay, Korea)을 이용하여 차체(body), 전차축(front axle), 너클암(knuckle arm) 및 타이어(Tire) 로 구성하였다. 해당 모델의 세부제원은 Fig. 2와 같이 전장, 전폭 및 전고는 각각 4,225, 2,140, 2,830 mm 이다. 타이어의 제원은 Fig. 3과 같이 전륜은 직경 및 폭이 각각 1,156, 315 mm, 후륜은 직경 및 폭이 각각 1,575, 445 mm 이다. 차량의 공차중량은 3,985 kg 이며, 부착된 로더의 무게는 895 kg로 총중량은 4,880 kg이다.

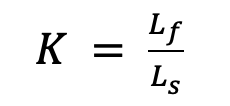

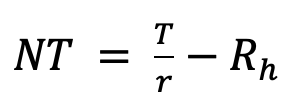

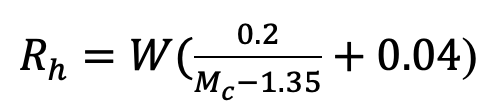

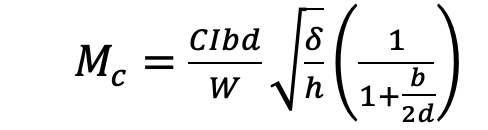

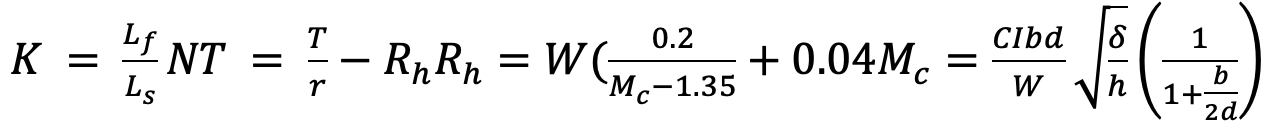

타이어 모델은 농업용 트랙터에 적합한 UA (University of Arizona) 모델로 선정하여 수행하였으며, 해당 모델의 계수들은 Radial stiffness, Damping ratio, Longitudinal stiffness, Rolling resistance 및 Friction factor로 구성되어 있다. Radial stiffness, Damping ratio, Rolling resistance 및 Friction factor는 선행연구를 참고하여 선정하였다(Ryu, 2004). Radial stiffness는 전륜은 250 N/mm, 후륜은 400 N/mm로 선정하였다. Damping ratio는 0.06으로 선정하였으며, Rolling resistance는 Sandy loam조건으로 설정하여 0.6으로 선정하였다. Longitudinal stiffness는 식(1) ~ (5)를 이용하여 각 차축의 견인력을 계산하여 선정하였다. 이때, 동력학 모델의 입력값은 로타리 작업 시 계측된 차축 부하 데이터를 이용하였다.

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

Where, K : Longitudinal stiffness

Lf : Longitudinal force, N

Ls : Longitudinal slip ratio, %

NT : Traction, N

CI : Cone index, kpa

W : Tire axle load, Nm

δ : Tire deflection, mm

h : Tire section height, mm

b : Tire section width, mm

d : Overall tire diameter, mm

부하계측 시스템

농작업은 비정형조건에서 작업이 수행되기 때문에 작업에 따른 부하를 예측하여 시뮬레이션에 반영하기 어렵다. 따라서, 본 연구에서는 계측시스템을 구축하여 로타리 경운 작업 시 발생하는 차축토크를 계측하고 이를 시뮬레이션 입력조건으로 설정하였다.

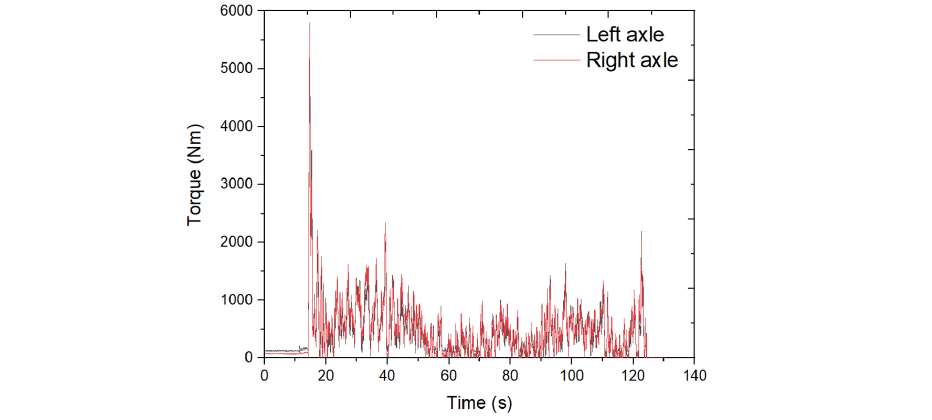

본 연구에서는 시뮬레이션 모델과 동일한 78 kW급 트랙터(S07, Tongyangmoolsan. Co. Ltd., Korea)를 이용하여 차축 부하를 계측하였다. 차축토크미터는 전륜에는 15 kNm까지 측정이 가능한 토크미터(MW_15 kNm, MANNER Sensortelemetrie GmbH, Germany)를 사용하였고, 후륜에는 최대 30 kNm까지 측정이 가능한 토크미터(MW_30 kNm, MANNER Sensortelemetrie GmbH, Germany)를 사용하였다.

성능평가

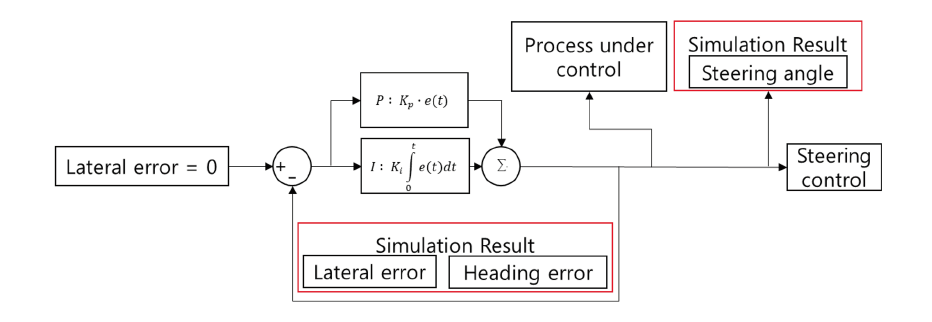

조향 제어 모델의 성능평가지표는 조향각과 더불어 횡방향오차와 방위각오차로 선정하였다. Fig. 4와 같이 횡방향오차는 설정된 경로와 차량 무게중심의 횡방향으로의 오차를 의미하며, 방위각오차는 설정된 경로와 차량의 중심을 통과하는 수직선 사이의 각도를 의미한다. 해당지표들은 조향 제어 모델의 경로추종 정도를 수치적으로 나타낼 수 있는 지표들이다.

Results and Discussion

부하계측결과

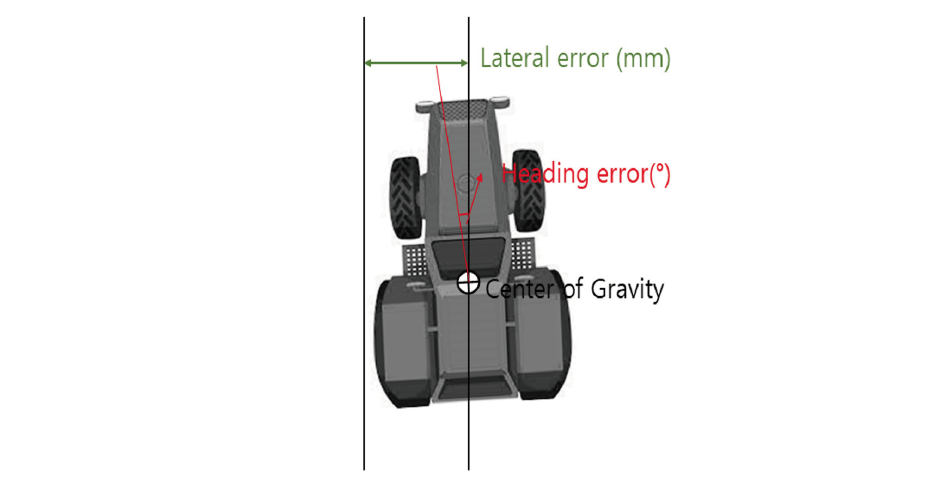

부하계측결과는 Fig. 5와 Fig. 6과 같이 나타났다. 로타리 경운 작업 시 차축토크는 전륜 좌측에서는 최대 2,435 Nm, 평균 1,704 Nm, 전륜 우측에서는 최대 2,343 Nm, 평균 1,448 Nm, 후륜 좌측에서는 최대 2,014 Nm, 평균 436 Nm, 후륜 우측에서는 최대 2,343 Nm, 평균 475 Nm로 나타났다.

시뮬레이션 결과

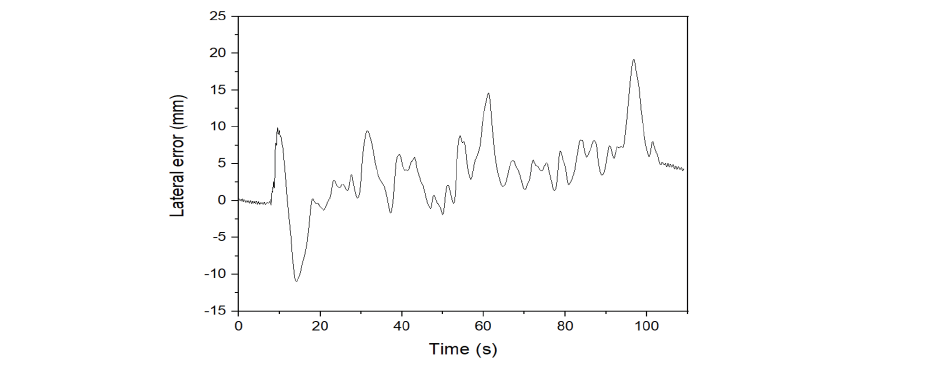

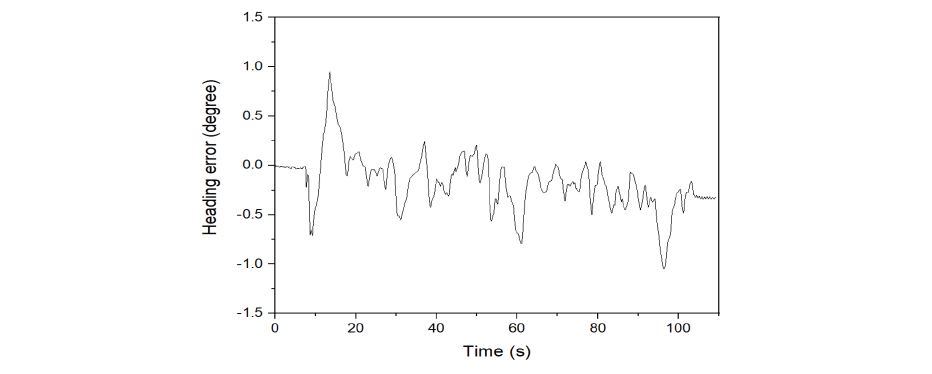

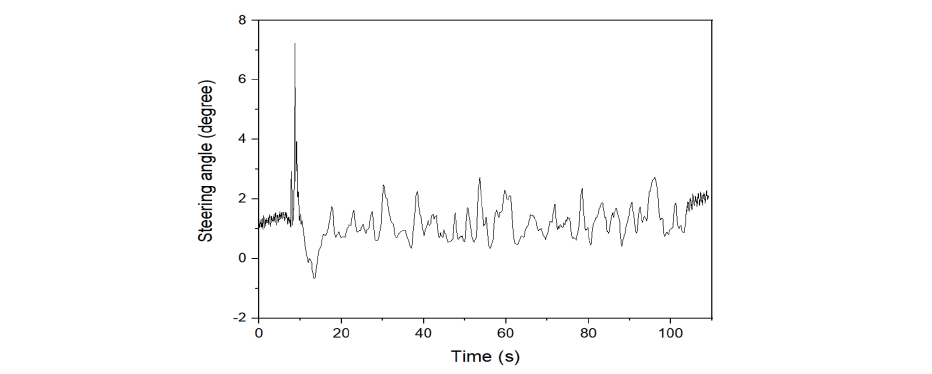

로타리 작업에 따른 동역학 시뮬레이션을 수행한 결과, 횡방향오차는 Fig. 7과 같이 나타났다. 최대 14.61 mm, 최소 -10.98 mm 및 평균 2.53 mm로 나타났다. 최대 횡방향오차는 약 18초에서 발생하는데, 이는 정지상태에서 차량이 출발하면서 슬립이 발생하기 때문으로 판단되다. 이후에는 안정적인 작업을 수행하며 17 mm 범위 이내에서 작업을 수행하였다. 방위각오차는 아래 Fig. 8과 같이 나타났다. 최대, 최소 및 평균은 각각 0.95, -0.79, -0.10°로 나타났다. 최대 방위각오차는 약 18초에서 발생하는데, 이는 차량의 슬립으로 인하여 차량의 방위각오차가 순간적으로 최대치로 증가했기 때문으로 판단된다. 이후에는 안정적인 작업을 수행하며 약 1.1°범위 이내에서 작업을 수행하였다. 조향각은 Fig. 9와 같이 최대 7.24, 최소 -0.67 및 평균이 1.12°로 나타났다. 최대 조향각은 약 8초에서 발생하는데, 이는 차량이 출발함에 따라 슬립이 발생하여 경로를 이탈하여 설정 된 경로로 제어가 수행되었기 때문으로 판단된다. 이후에는 안정적인 작업을 수행하며 약 8.3°범위 이내에서 작업을 수행하였다.

본 연구에 사용 된 조향 제어기 모델에 대한 성능평가 결과, 횡방향 오차는 17 mm, 방위각 오차는 1.1° 및 조향각 8.3° 범위 이내에서 작업을 수행한 것으로 나타났다. 현재 자율주행 트랙터에 사용되는 RTK-GPS의 경우 동적상황에서의 오차는 50 mm 이상으로 나타난다. 따라서, 본 연구에 사용 된 제어기 모델은 오차범위 이내에서 작업을 수행하였기 때문에 안정적인 작업을 수행하였다고 판단된다.

Conclusion

본 연구에서는 동역학 시뮬레이션 모델을 이용하여 로타리 작업에 따른 조향 제어 모델의 성능평가를 수행하였다. 시뮬레이션모델은 Recurdyn을 이용하여 구성하였다. 조향 제어 모델의 성능 평가를 위하여 횡방향오차, 방위각오차, 조향각을 지표로 선정하였으며, 로타리 작업 시 수집한 부하 데이터를 시뮬레이션 모델에 입력하여 조향 성능을 평가하였다.

시뮬레이션 결과 횡방향오차는 최대, 최소 및 평균은 각각 14.61, -10.98, 2.53 mm로 나타났으며, 방위각오차는 최대, 최소 및 평균은 각각 0.95, -0.79, -0.10°로 나타났으며, 조향각은 최대, 최소 및 평균은 각각 7.24, -0.67, 1.12°로 나타났다. 이는 조향 제어기 모델이 안정적으로 경로 추종을 수행하였다고 판단되며, 해당 제어기를 사용하여 농작업 간에 안정적으로 직진경로를 추종하여 작업을 수행할 수 있을 것으로 판단된다.

본 연구에서는 트랙터의 조향 제어 성능을 시뮬레이션 모델을 이용하여 평가하였으며, 추후 트랙터 외에 콤바인, 이앙기 등의 다양한 농기계의 주행 시뮬레이션에 활용이 가능할 것으로 판단된다.